Mit unserem Produktfinder passgenau und schnell Ihren HORST entdecken

Wenige Klicks zum perfekten Angebot

Entdecken Sie die ideale Kombination aus Industrieroboter, maßgeschneiderter Software und Services sowie ein ganzheitliches Schulungskonzept.

So einfach finden Sie den passenden Industrieroboter für Ihre Anwendungen

Vergessen Sie die mühsame und langwierige Suche nach einem geeigneten Industrieroboter für die Herausforderungen Ihres Unternehmens! Mit unserem Produktfinder stellen Sie sich binnen weniger Augenblicke das passende Rundum-Sorglos-Paket zur Automatisierung zusammen: transparent, anforderungsorientiert, benutzerfreundlich.1. Industrieroboter

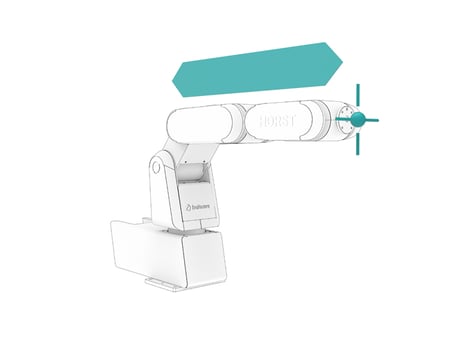

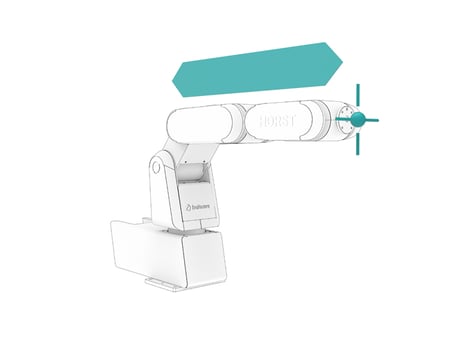

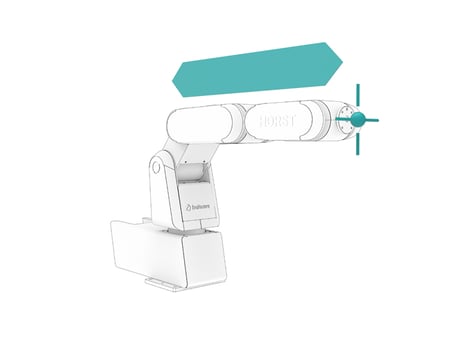

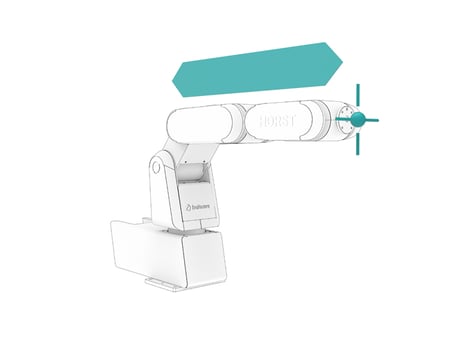

Reichweite

Die Reichweite bezieht sich auf den Arbeitsbereich, den ein Roboter abdecken kann und ist somit entscheidend für ihren effizienten Einsatz in der Fertigung. Kleinere Reichweiten sind ideal für Montage und Pick-and-Place-Aufgaben, größere eignen sich zum Beispiel fürs Schweißen oder Materialhandhabungen. Sehr große Reichweiten kommen beim Handling von schweren Lasten zum Einsatz.

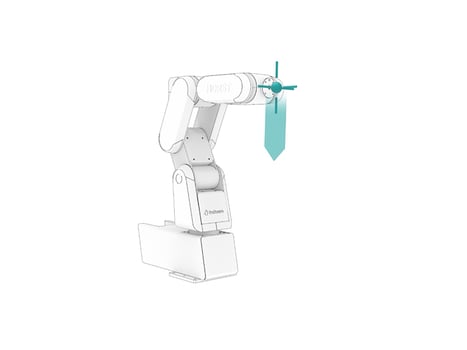

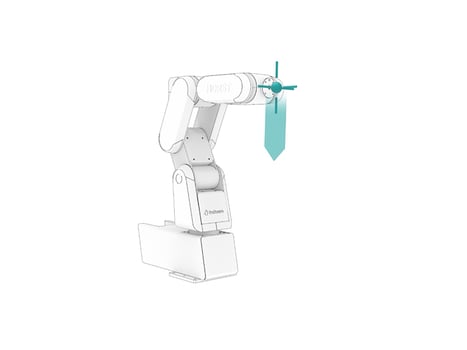

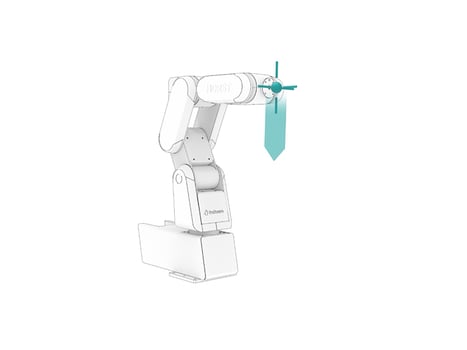

Maximale Traglast

Die maximale Traglast von Industrierobotern bezieht sich auf das Höchstgewicht, das ein Roboter sicher handhaben und bewegen kann. Sie ist ein kritischer Faktor, um die Leistungsfähigkeit und Sicherheit von Robotern innerhalb industrieller Anwendungen zu gewährleisten.

Beispiele für maximale Traglasten in der Anwendung

- Leichte Traglasten (bis 10 kg: Pick-and-Place-Roboter in Montagelinien, zum Beispiel in der Elektronik- oder Kunststofffertigung.

- Mittlere Traglast (10-100 kg): Schweißroboter oder Lackierroboter, zum Beispiel in der Automobilindustrie oder Maschinenherstellung.

- Schwere Traglast (über 100 kg): Palettierroboter und Hebegeräte in Lager- und Logistikanwendungen oder Roboter, die schwere Fahrzeugteile in der Automobilindustrie handhaben.

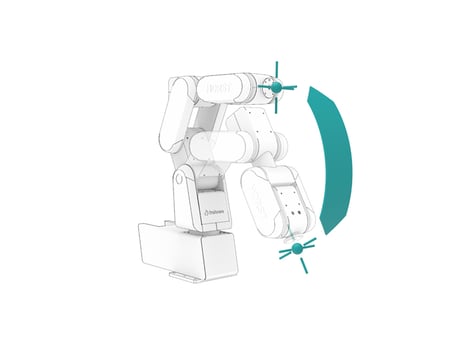

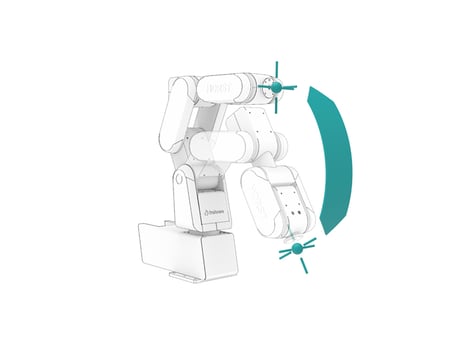

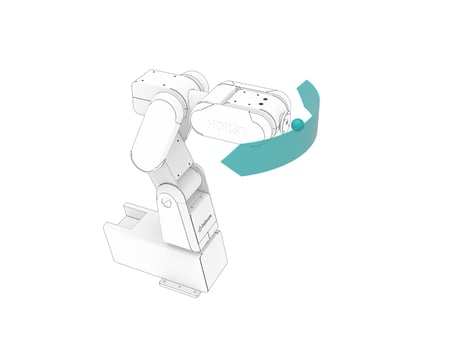

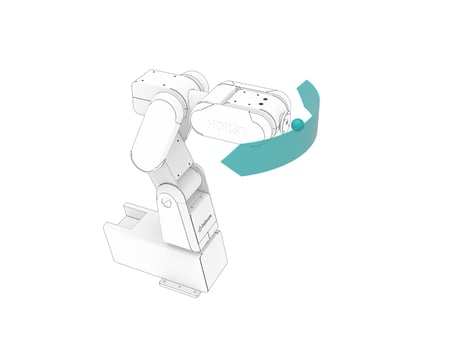

Wiederholgenauigkeit

Die Wiederholgenauigkeit von Industrierobotern beschreibt die Fähigkeit des Roboters, dieselbe Aufgabe präzise und zuverlässig mehrmals auszuführen. Eine hohe Wiederholgenauigkeit minimiert Produktionsfehler und trägt zur Optimierung der Prozesse bei. Leistungsstarke Industrieroboter zeichnen sich durch eine Wiederholgenauigkeit im Bereich von ±0,05 und ±0,1 mm aus.

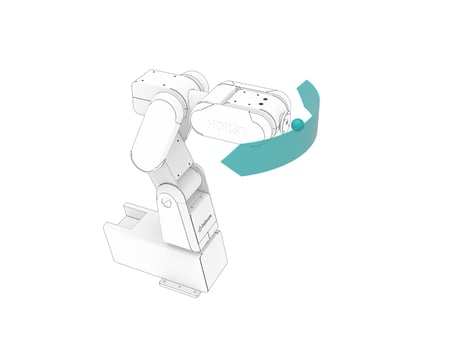

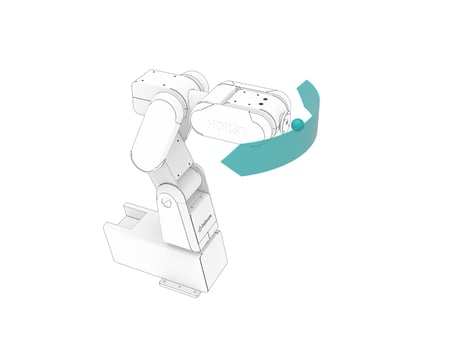

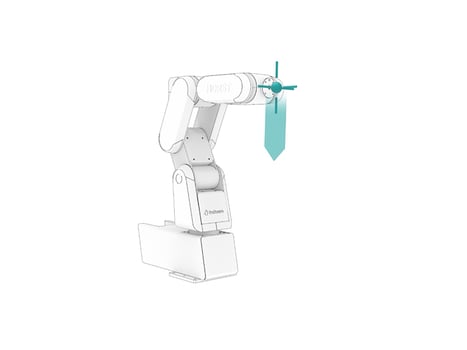

Maximale Geschwindigkeit (TCP)

Die maximale Geschwindigkeit (TCP) von Industrierobotern definiert die Zeit, in der eine Aufgabe ausgeführt werden kann. Eine höhere Geschwindigkeit ermöglicht es, mehr Teile in kürzerer Zeit zu bearbeiten, was den Produktionsdurchsatz erhöht. Leistungsstarke Industrieroboter weisen eine Maximalgeschwindigkeit von mindestens 3 m/s auf.

Vorteile von höheren Maximalgeschwindigkeiten

- Erhöhte Produktivität: Ein Roboter mit einer höheren Geschwindigkeit kann innerhalb einer Zeitspanne mehr Teile bearbeiten und somit die Produktionsleistung steigern.

- Kürzere Zykluszeiten: Durch schnellere Bewegungen können Prozessabläufe beschleunigt werden, was zu kürzeren Zykluszeiten führt und die Maschinenverfügbarkeit erhöht.

- Effizientere Ressourcennutzung: Eine höhere Maximalgeschwindigkeit ermöglicht es, die gleiche Arbeit mit weniger Robotern zu erledigen oder den Einsatz von Robotern in kürzerer Zeit zu maximieren, was zu einer effizienteren Nutzung von Investitionen und Ressourcen führt.

- Schnellerer Return-on-investment (ROI): Da eine höhere Geschwindigkeit zu einer höheren Produktivität führt, kann die Investition in den Roboter schneller amortisiert werden.

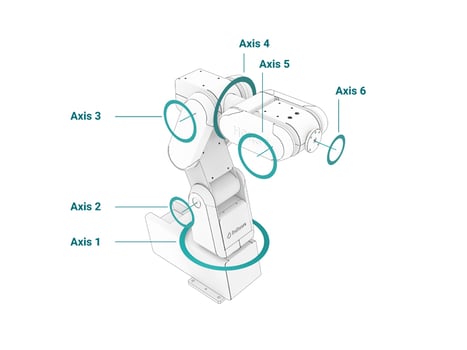

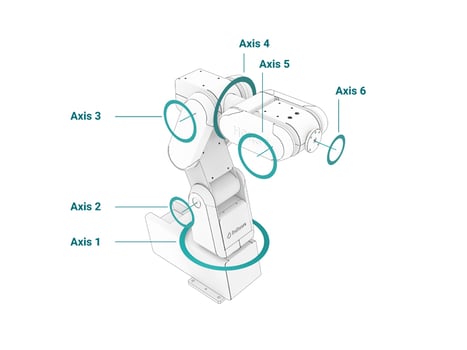

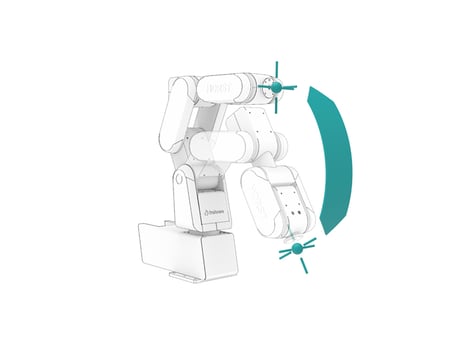

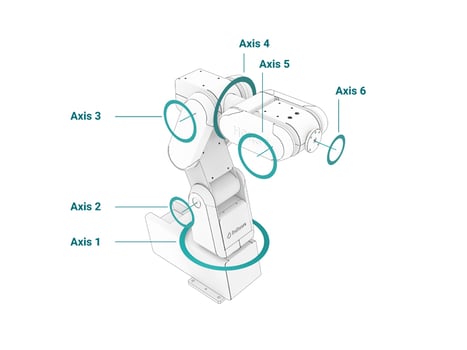

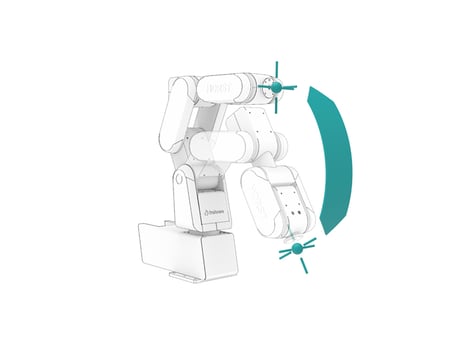

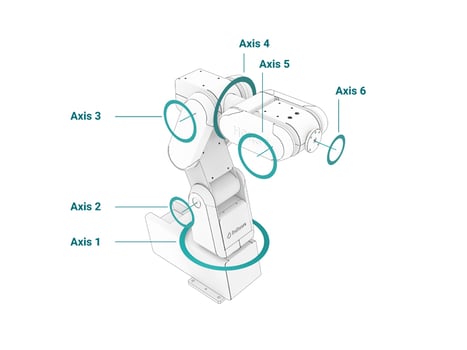

Achsen

Die Achsenanzahl von Industrierobotern gibt an, wie viele Freiheitsgrade sie haben und bestimmt, wie flexibel und vielseitig sie bei der Ausführung von Aufgaben sind. Eine höhere Anzahl an Achsen ermöglicht komplexere Bewegungen und präziseres Arbeiten in verschiedenen Raumebenen. In der Industrie kommen am häufigsten 6-Achs-Roboter vor, da sie besonders flexibel und präzise arbeiten können.

Gewicht

Das Gewicht von Industrierobotern beeinflusst ihre Flexibilität und Einsatzmöglichkeiten in Fertigungs- und Produktionsumgebungen. Ein geringeres Gewicht kann die Anpassung und Integration der Roboter in bestehende Systeme erleichtern sowie den Wechsel zwischen unterschiedlichen Einsatzbereichen beschleunigen.

Vorteile bestimmter Gewichtsklassen von Robotern

- 30 kg: Sehr leicht und einfach zu transportieren, ideal für schnelle Integration in Montagelinien und Anwendungen mit beengten Platzverhältnissen.

- 60 kg: Bietet eine gute Balance aus Leichtigkeit und Leistungsfähigkeit, ermöglicht den Einsatz in einer breiteren Palette von Anwendungen und erleichtert den Transport und die Inbetriebnahme im Vergleich zu schwereren Robotern.

- 150 kg: Diese Gewichtsklasse erlaubt auch den Einsatz in anspruchsvolleren Aufgaben, die höhere Traglasten erfordern, während der Roboter immer noch leichter und einfacher zu handhaben ist als sehr schwere Industrieroboter.

Umgebungstemperatur

Die Umgebungstemperatur beeinflusst Leistung, Zuverlässigkeit und Lebensdauer von Industrierobotern und ihren Komponenten. Idealerweise sollten Roboter daher in Umgebungen mit moderaten Temperaturen zwischen 5°C und 40°C betrieben werden.

Schallpegel

Der Schallpegel von Industrierobotern gibt an, wie laut die Geräusche sind, die sie während ihrer Betriebszeit erzeugen. Dieser Wert wird in Dezibel (dB) gemessen und dient als Indikator für die Lärmbelastung in einer Produktionsumgebung. Niedrige Schallpegel im Bereich von unter 70dB entsprechen einem Gespräch in normaler Lautstarke.

Schutzart

Die Schutzart (IP) von Industrierobotern gibt an, inwieweit diese vor dem Eindringen von Staub, Fremdkörpern und Wasser geschützt sind. Die beiden Ziffern in der IP-Kennzeichnung repräsentieren jeweils den Schutz vor festen Fremdkörpern (erste Ziffer) und vor Wasser (zweite Ziffer).

Stromversorgung

Die Stromversorgung von Industrierobotern wird durch die elektrische Leistung in Watt (W) sowie die Spannung (VAC) und Frequenz (Hz) angegeben. Typische Stromversorgungen für Industrieroboter liegen bei 200-600 VAC und 50-60HZ, wobei größere Roboter mehr Leistung benötigen und somit einen höheren Energieverbrauch aufweisen.

Digitale Eingänge am Werkzeugflansch

Die Anzahl der digitalen Eingänge für den Werkzeugflansch eines Industrieroboters gibt an, wie viele digitale Signale von einem Werkzeug empfangen werden können. Diese Signale können Steuerbefehle sein, die den Betrieb des Werkzeugs beeinflussen

Digitale Ausgänge am Werkzeugflansch

Die Anzahl der digitalen Ausgänge für den Werkzeugflansch eines Industrieroboters gibt an, wie viele digitale Signale von einem Werkzeug an den Roboter gesendet werden können. Diese Signale können Steuerbefehle für den Roboter oder andere Komponenten des Produktionsprozesses sein, die auf das Werkzeug reagieren sollen.

E/A-Stromversorgung am Werkzeugflansch

Die Stromversorgung am Werkzeugflansch dient dem Betrieb von Werkzeugen, Sensoren und Aktuatoren am Ende des Roboterarms. Typisch sind 24 Volt Spannung, die Stromstärke (Amperezahl) variiert je nach Anforderung. Niedrigere Ampere-Zahlen ermöglichen eine höhere Energieeffizienz, reduzierte Wärmeentwicklung, geringere Kühlungsanforderungen und Kosteneinsparungen durch kleinere Kabelquerschnitte und leichtere Bauteile.

Abmessungen Control

Der Schaltschrank eines Industrieroboters ist so bemessen, dass die Steuereinheit des Roboters alle notwendigen elektrischen Komponenten und die speicherprogrammierbare Steuerung (SPS) beherbergen kann. Kompaktere und platzsparende Lösungen sind nützlich, da sie leichter in das bestehende Produktionsumfeld integriert werden können.

Digitale Eingänge am Schaltschrank

Die Zahl der digitalen Eingänge am Schaltschrank eines Industrieroboters zeigt, wie viele Signale von externen Sensoren oder Geräten gleichzeitig empfangen werden können. In der Industrierobotik sind 16 bis 32 digitale Eingänge üblich.

E/A-Stromversorgung am SchaltschrankDie Stromversorgung der Steuerung eines Industrieroboters versorgt die Steuereinheit, Motoren und Sensoren. Gängige Spannungen sind 24 oder 48 Volt. Geringere Stromstärke-Werte, also einstellige Amperezahlen, wirken sich positiv auf die Energieeffizienz und Kühlungsanforderungen aus. Sie führen damit zu Kosteneinsparungen. |

Sicherheitsrelevante Eingänge (je 2 Kanäle)Sicherheitsrelevante Eingänge mit zwei Kanälen bei Industrierobotern stellen gemäß DIN EN ISO 10218 eine hohe Sicherheit für den Betrieb und den Schutz des Bedienpersonal und der Anlagen sicher. Die redundante Anordnung verringert das Risiko von Fehlfunktionen, da beide Kanäle übereinstimmen müssen, um ein Signal als gültig zu erkennen. Die Norm soll gewährleisten, dass Industrieroboter in kritischen Situationen zuverlässig und sicher funktionieren, um Unfälle zu vermeiden. |

Verkabelung zwischen Roboter und SteuerungIndustrieroboter sind über mehradrige Kabel mit ihren Steuerungseinheiten verbunden, die sowohl Stromversorgung als auch Daten- und Steuersignale übertragen. Die Länge des Kabels sollte genügend Spielraum für die Bewegungen des Roboters bietet, ohne Spannung oder Beschädigung am Kabel zu verursachen. |

Digitale Ausgänge am Schaltschrank

Die Zahl der digitalen Ausgänge am Schaltschrank eines Industrieroboters gibt an, wie viele Aktoren und Geräte der Roboter steuern kann. Die digitalen Ausgänge ermöglichen es dem Roboter, Signale an externe Geräte wie Ventile, Schalter oder Aktuatoren zu senden, um komplexe Aufgaben auszuführen. In der Industrierobotik sind 18 Ausgänge gängig.

Sicherheitsrelevante Ausgänge (2 Kanäle)

Sicherheitsrelevante Ausgänge mit zwei Kanälen bei Industrierobotern dienen gemäß DIN EN ISO 10218 dazu, die Sicherheit des Bedienpersonals und der Anlagen zu gewährleisten, indem sie redundante Steuerungssignale an sicherheitskritische Komponenten senden. Die Doppelkanal-Architektur minimiert das Risiko von Fehlfunktionen, da für ein gültiges Signal beide Kanäle übereinstimmen müssen. Bei Erfüllung der Norm kann ein Industrieroboter auch in kritischen Situationen zuverlässig und sicher arbeiten.

Abmessungen Panel

Die Abmessungen eines Bedienpanels für Industrieroboter mit grafischer Programmierung beeinflussen die Benutzerfreundlichkeit und Handhabung des Systems. Die Gesamtgröße sollte eine ausgewogene Kombination aus Ergonomie und Funktionalität bieten.

Spezifikation der AnzeigeDas Display für ein Bedienpanel eines Industrieroboters sollte hochauflösend (zum Beispiel Full HD) und groß genug bemessen sein, um auch Details möglichst klar und ansprechend darstellen zu können. Von Vorteil ist ein Touchscreen, da dieser eine benutzerfreundliche Bedienung erlaubt, ähnlich wie am Tablet oder Smartphone. |

Sicherheitsrelevanter Not-AusNot-Aus-Schalter für Industrieroboter sind obligatorisch, um die Sicherheit im Arbeitsbereich zu gewährleisten und das Risiko von Verletzungen zu minimieren. Sie funktionieren, indem sie bei Aktivierung den Roboter unmittelbar stoppen und die Stromzufuhr zu den Motoren unterbrechen, was zu einem sofortigen Stopp führt. |

Verkabelung zwischen Panel und SteuerungDie Steuerung von Industrierobotern ist über Kabel mit dem Bedienpanel verbunden, um Daten- und Steuersignale zu übertragen. Die Länge des Kabels sollte ausreichend sein, um eine komfortable Bedienung des Panels zu ermöglichen und die Bewegungsfreiheit der Bedienenden zu gewährleisten. |

Sicherheitsrelevanter 3-Punkt-Zustimmtaster

Mehrstufige Zustimmtaster zur Roboterbedienung sind obligatorisch, da sie eine zusätzliche Sicherheitsebene bei der manuellen Steuerung auslösen. Sie verhindern unbeabsichtigte Bewegungen oder gefährliche Situationen. Wird der Zustimmtaster während im manuellen Modus losgelassen, stoppt die Bewegung des Roboters sofort.

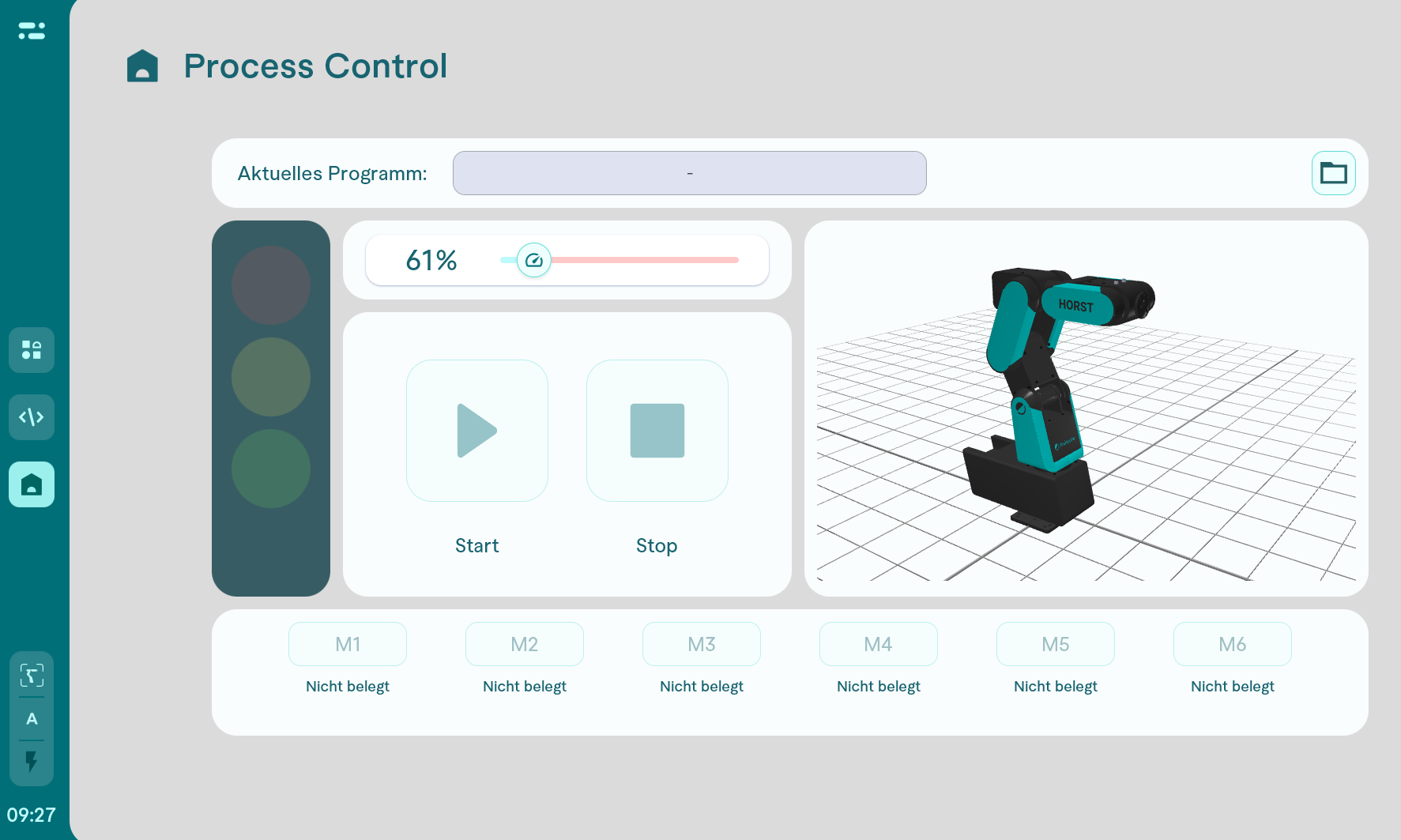

Grafische Programmierung am Panel

Die grafische Programmierung am Bedienpanel bietet eine benutzerfreundliche Oberfläche für die einfache Steuerung von Roboterbewegungen und -funktionen, auch ohne umfangreiche Programmierkenntnisse. Dies fördert eine effiziente, anpassungsfähige Steuerung und verbessert die Produktivität und Effizienz direkt an der Anlage.

Vorteile der grafischen Programmierung am Bedienpanel:

- Benutzerfreundlichkeit: Eine intuitive grafische Benutzeroberfläche ermöglicht es auch Personen ohne Programmierkenntnisse, den Roboter zu bedienen und anzupassen. Dies fördert eine breitere Akzeptanz und Nutzung des Roboters.

- Effizienzsteigerung: Durch die grafische Programmierung können Aufgaben schneller und einfacher programmiert und optimiert werden, was zu einer höheren Produktivität und Effizienz führt.

- Fehlerminimierung: Die grafische Benutzeroberfläche unterstützt die Erkennung und Behebung von Fehlern in der Programmierung und reduziert so das Risiko von Fehlern, die zu Produktionsausfällen oder Schäden an Anlagen führen können.

- Kosteneinsparung: Durch die einfache Programmierung und Fehlerbehebung spart das Unternehmen Zeit und Ressourcen, was zu einer Reduzierung von Betriebs- und Wartungskosten führt.

- Flexibilität: Die grafische Programmierung ermöglicht eine schnelle Anpassung und Modifikation der Roboterfunktionen, um auf veränderte Produktionsanforderungen zu reagieren. Dies erhöht die Flexibilität des Roboters und ermöglicht eine vielseitige Nutzung in verschiedenen Anwendungsbereichen.

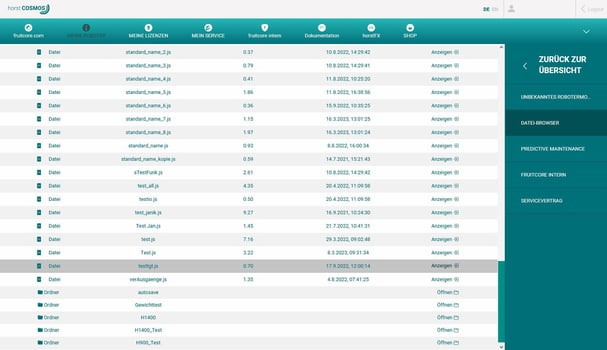

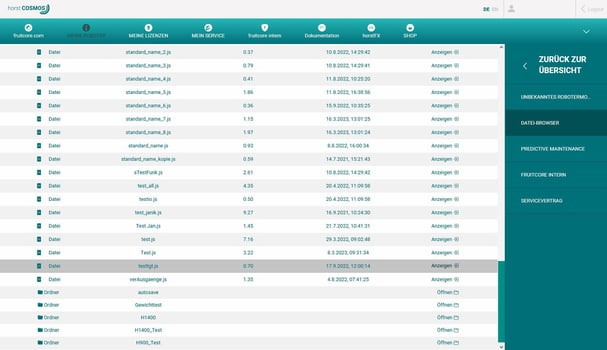

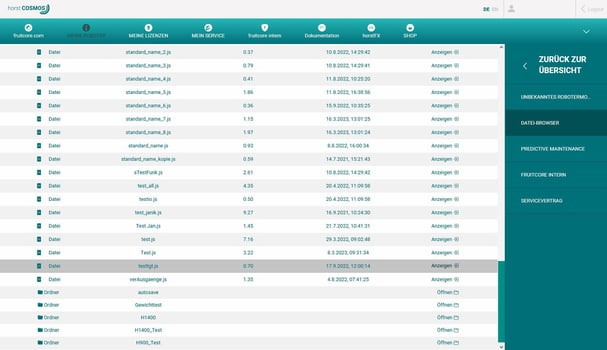

Zugriff auf Lizenzmanagement und Updates

Der Zugriff auf das Lizenzmanagement und Updates ermöglichen es, Roboter-Softwarelizenzen zentral zu verwalten und drahtlos Aktualisierungen durchzuführen. So bleibt die Robotersteuerung stets auf dem neuesten Stand und erfüllt auch künftig die Anforderungen im Betrieb.

Vorteile dieser Funktion in der Praxis

- Die drahtlose Installation von Aktualisierungen und Patches der Software ohne manuellen Eingriff spart wertvolle Arbeitszeit und steigert die Effizienz.

- Die zentrale Verwaltung und Überwachung der Softwarelizenzen aller Roboter im Fuhrpark reduziert den Verwaltungsaufwand und erleichtert die Kontrolle über den gesamten Roboterbestand.

- Durch regelmäßige Aktualisierungen der Roboter-Software können etwaige Mängel behoben und die Leistung des Roboters auch nach dem Kauf weiter verbessert werden. Hierdurch sinkt das Risiko von Produktionsstörungen oder -ausfällen.

- Durch den Zugriff auf die neuesten Funktionen und Verbesserungen in der Software profitieren Unternehmen over-the-air von technologischen Fortschritten und der ständigen Weiterentwicklung der Roboter.

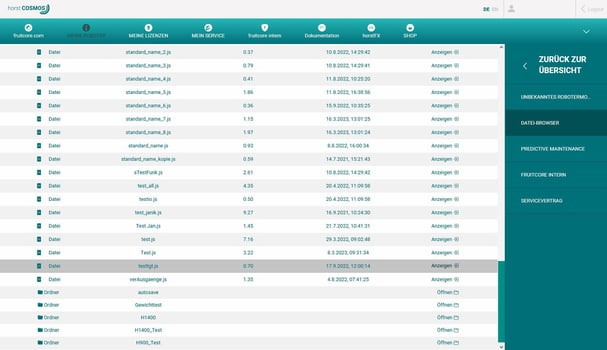

Zugriff auf Daten-Management für Backups

Über den Zugriff auf das Daten-Management für Programm-Backups per Industrial-Internet-of-Things-Plattform (IIoT) lassen sich wichtige Programmierdaten und -einstellungen regelmäßig sichern und wiederherstellen. Dies gewährleistet eine effiziente Datensicherung und erleichtert die Wartung der Roboteranwendung.

Vorteile dieser Funktion in der Praxis

- Minimierung von Produktionsausfällen durch schnelle Wiederherstellung von Backup-Daten.

- Erhöhte Betriebssicherheit durch regelmäßige Datensicherungen.

- Vereinfachte Migration von Einstellungen und Programmen zwischen verschiedenen Robotern.

- Reduzierung von Fehlern und Ineffizienzen durch zentrale Speicherung von Daten und Programmen.

Zugriff auf mobiles Internet (optional)

Über eine SIM-Karte mit Zugriff auf mobiles Internet kann ein Roboter unabhängig von der betriebseigenen Netzwerkinfrastruktur erreicht werden. Dies kann besonders nützlich sein, wenn es aufgrund baulicher Einschränkungen in der Produktionshalle oder aus rechtlichen Gründen nicht möglich ist, auf das betriebseigene Online-Netzwerk zuzugreifen.

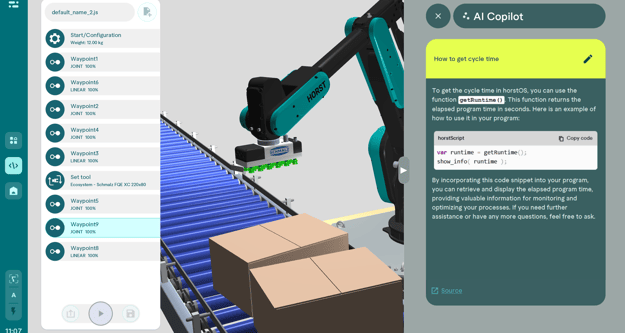

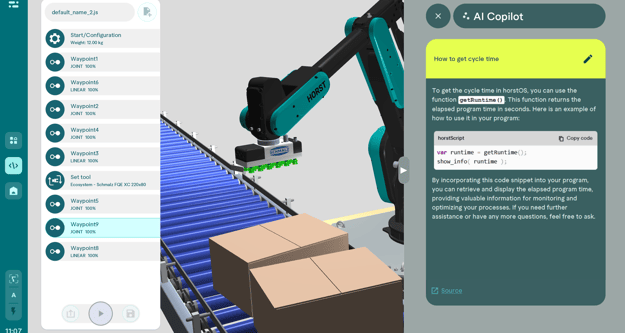

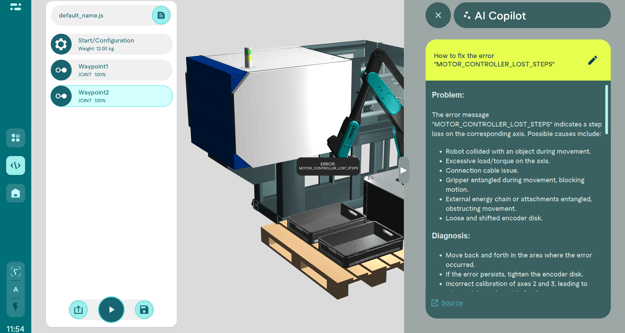

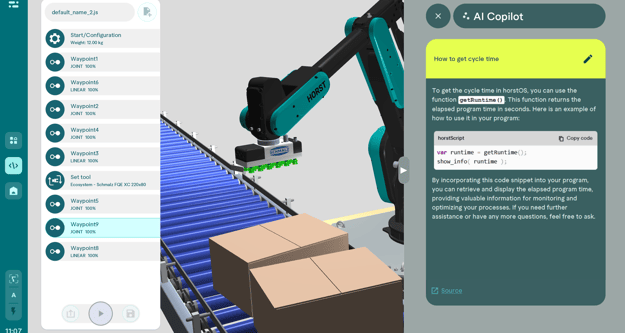

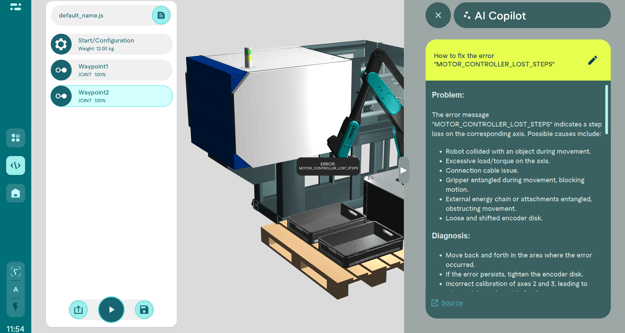

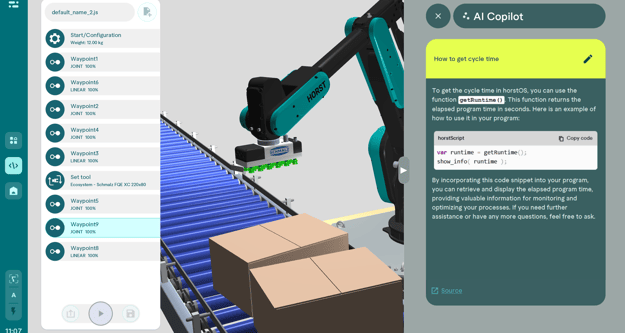

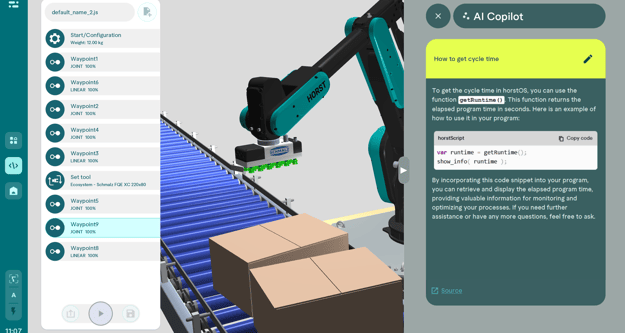

Textuelle Roboterprogrammierung mit JavaScript

Die textuelle Roboterprogrammierung mit JavaScript bietet eine einfach zu erlernende, flexible und vielseitige Plattform für die Programmierung von Robotern. Unsere roboterspezifischen Befehle können einfach und schnell in JavaScript implementiert werden. Insgesamt bietet die textuelle Roboterprogrammierung mit JavaScript eine schnelle und intuitive Möglichkeit, Roboteranwendungen zu entwickeln und umzusetzen.

Vorteile der textuellen Roboterprogrammierung mit JavaScript (horstScript)

- Einfachheit: Die Befehle können einfach über wenige Klicks eingefügt werden. Dabei profitieren Sie auch von der Einfachheit des grafischen Programmierens.

- Gute Dokumentation: Die Befehle sind umfangreich und mit Beispielen erklärt.

- Leichte Erlernbarkeit: JavaScript ist eine weit verbreitete und gut dokumentierte Programmiersprache, die leicht zugänglich ist und schnell erlernt werden kann.

- Flexibilität: Die textuelle Programmierung ermöglicht mehr Flexibilität und Feinabstimmung bei der Implementierung von Robotikanwendungen im Vergleich zum grafischen Programmieren.

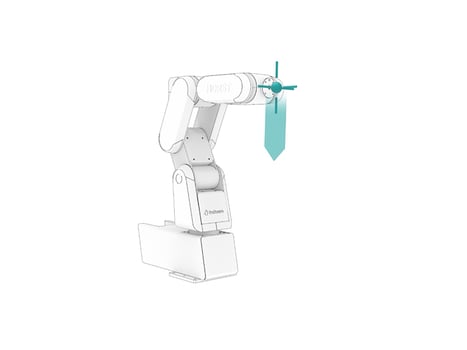

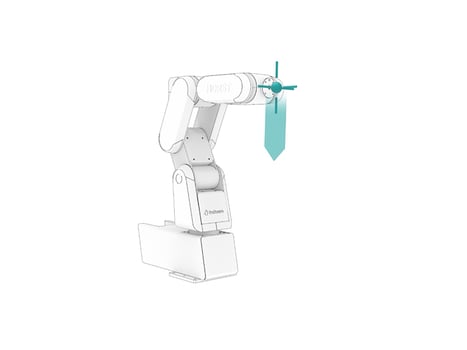

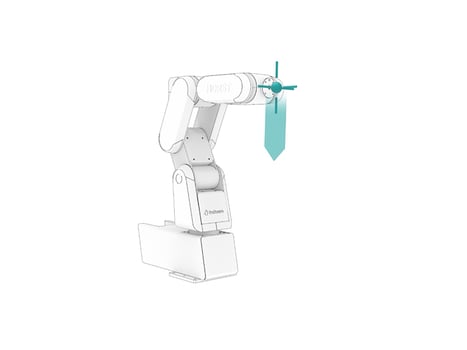

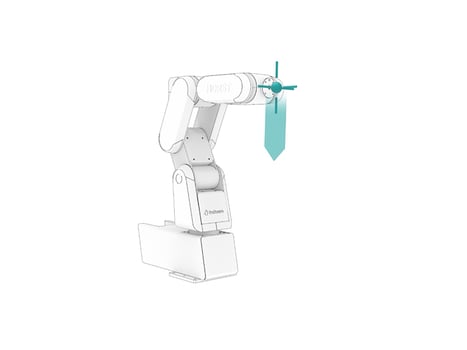

Manuelle Robotersteuerung über digitalen Zwilling

Die manuelle Steuerung eines Roboters in Kombination mit einem digitalen Zwilling ermöglicht es, den Roboter direkt zu bedienen und dessen Bewegungen im virtuellen Modell zu überprüfen. Dieses Verfahren ist besonders nützlich bei der Inbetriebnahme, Wartung und Fehlersuche, da es zusätzliche Vorteile durch die Nutzung des digitalen Zwillings bietet.

Vorteile der manuelle Steuerung des Roboters mit einem digitalen Zwilling

- Einfache Inbetriebnahme: Die manuelle Steuerung erleichtert das Einrichten und Positionieren des Roboters bei der Inbetriebnahme, indem das virtuelle Modell als Referenz verwendet wird.

- Wartung und Fehlersuche: Durch das direkte Bedienen des Roboters und die Überprüfung der Bewegungen im digitalen Zwilling können potenzielle Probleme schnell identifiziert und behoben werden, ohne den realen Roboter zu beeinträchtigen.

- Benutzerfreundlichkeit: Die intuitive Handhabung des Roboters und die Visualisierung im digitalen Zwilling ermöglichen auch Benutzern ohne Programmierkenntnisse die Steuerung und Überprüfung von Roboterbewegungen.

- Risikominderung: Der digitale Zwilling hilft, das Risiko von Schäden am realen Roboter und seiner Umgebung zu reduzieren, indem mögliche Kollisionen oder Fehlpositionierungen im virtuellen Modell erkannt werden.

- Effizienzsteigerung: Durch die Kombination von manueller Steuerung und digitalem Zwilling können Anpassungen und Optimierungen schnell durchgeführt werden, ohne zeitaufwändige Programmierungen oder Tests am realen Roboter vornehmen zu müssen.

Erweiterte Sicherheitsfunktionen

Für viele Roboteranwendungen ist es erforderlich, die Maschinenrichtlinien (2006/42/EG) und andere relevante Sicherheitsstandards zu erfüllen. Die Implementierung von erweiterten Sicherheitsfunktionen, einschließlich redundanter Sicherheitseingänge und -ausgänge, trägt dazu bei, die Anforderungen dieser Richtlinien zu erfüllen und den sicheren Betrieb von Roboteranwendungen sicherzustellen.

Wichtige Sicherheitsstandards für Roboteranwendungen zur Einhaltung der Maschinenrichtlinie:

- ISO 10218-1/-2: Diese Normen legen Sicherheitsanforderungen für Industrieroboter und Roboterzellen fest, um potenzielle Gefahren für den Bediener und die Umgebung zu minimieren.

- ISO/TS 15066: Diese technische Spezifikation beschreibt Sicherheitsanforderungen für kollaborative Roboteranwendungen, bei denen Roboter und Menschen im selben Arbeitsbereich zusammenarbeiten.

- IEC 62061 / ISO 13849-1: Diese Normen definieren die grundlegenden Anforderungen an die funktionale Sicherheit von Maschinen und Sicherheitssteuerungen.

Die Einhaltung dieser und anderer relevanter Sicherheitsstandards ist entscheidend, um den sicheren Betrieb von Roboteranwendungen zu gewährleisten und den Anforderungen der Maschinenrichtlinie gerecht zu werden. Erweiterte Sicherheitsfunktionen, einschließlich redundanter Sicherheitseingänge und -ausgänge, spielen eine wichtige Rolle dabei, die Sicherheit der Benutzer und der Umgebung zu gewährleisten und gesetzliche Anforderungen zu erfüllen.

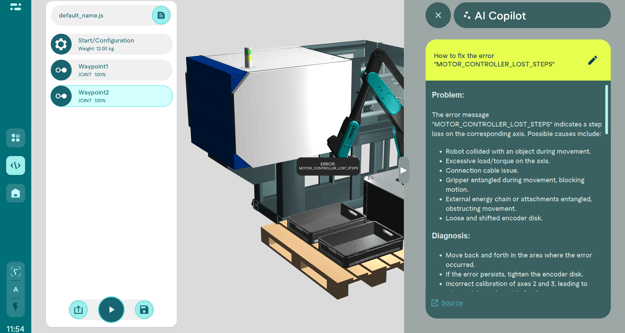

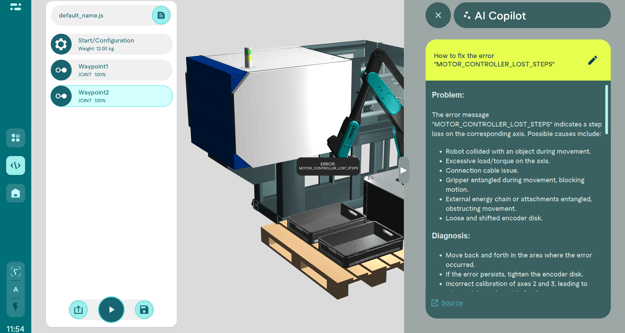

Aufzeichnen von Prozessdaten

Das Feature "Aufzeichnung von Daten zur Analyse von Prozessdaten" ermöglicht es Robotern, während ihrer Tätigkeiten detaillierte Informationen über ihre Leistung und Umgebung zu sammeln. Diese gesammelten Daten können anschließend analysiert und verwendet werden, um den Roboterbetrieb, Prozess und die Programmierung zu optimieren.

Vorteile der Aufzeichnung von Daten zur Analyse von Prozessdaten

- Fehlerbehebung: Die aufgezeichneten Daten können dazu verwendet werden, Fehler im Roboterbetrieb zu identifizieren und gegebenenfalls zu beheben.

- Vorhersage von Wartungsbedarf: Die aufgezeichneten Daten können helfen, den Zustand des Roboters zu überwachen und Wartungsarbeiten vorausschauend zu planen.

- Qualitätssicherung: Durch die Analyse der Prozessdaten kann die Qualität der Roboterarbeit kontrolliert und sichergestellt werden.

- Prozessoptimierung: Die gesammelten Daten können dazu verwendet werden, um Produktionsprozesse zu analysieren und mögliche Verbesserungen zu identifizieren.

Lastabhängige Optimierung der Robotergeschwindigkeit an Wegpunkten

Die "Lastabhängige Optimierung der Robotergeschwindigkeit an Wegpunkten" bei Knickarmrobotern ermöglicht es, die Bewegung des Roboters anhand des Gewichts der Traglast effizienter zu gestalten. Diese Funktion optimiert die Geschwindigkeit und Beschleunigung des Roboters, um eine höhere Produktivität und Energieeffizienz zu erreichen.

Maximale Robotergeschwindigkeit, Genauigkeit und Leistung

Die Gesamtgeschwindigkeit des Roboters ist abhängig von der Geschwindigkeit der einzelnen Achsen. Je schneller sich ein Roboter bewegen kann, desto produktiver kann er arbeiten. Die Genauigkeit eines Industrieroboters definiert die Fähigkeit, präzise und wiederholbare Positionierungen innerhalb der vorgegebenen Toleranzen auszuführen. Die Leistung eines Industrieroboters bezieht sich auf die Kombination aus Geschwindigkeit, Genauigkeit und Tragfähigkeit, die für die effiziente Ausführung von Aufgaben erforderlich ist.

Vorteile einer hohen Robotergeschwindigkeit

- Kürzere Zykluszeiten

- Steigerung der Produktionskapazität

- Optimierung der Produktionsprozesse

- Verbesserung der Wettbewerbsfähigkeit

Vorteile einer hohen Genauigkeit

- Gleichbleibende Produktqualität

- Minimierung von Ausschuss und Nachbearbeitung

- Bessere Einhaltung von Toleranzanforderungen

- Höhere Kundenzufriedenheit

Vorteile einer hohen Gesamtleistung

- Effiziente und effektive Ausführung von Aufgaben

- Fähigkeit, anspruchsvolle Prozesse zu bewältigen

- Steigerung der Gesamtproduktivität

Einrichten einer Arbeitsraumbegrenzung

Das Feature "Einrichten einer Arbeitsbereichsbegrenzung" ermöglicht es, in der Roboterprogrammierung definierte Grenzen für den Bewegungsbereich eines Roboters festzulegen. Dadurch wird der Arbeitsbereich des Roboters effektiv eingeschränkt, um dessen Sicherheit und Effizienz zu erhöhen.

Vorteile der Einrichtung einer Arbeitsbereichsbegrenzung

- Erhöhte Sicherheit: Begrenzungen des Arbeitsbereichs verhindern, dass der Roboter in gefährliche oder unerwünschte Bereiche gelangt und reduzieren das Risiko von Kollisionen mit Personen oder anderen Maschinen.

- Schutz von empfindlichen Bereichen: Durch das Festlegen von Grenzen können empfindliche Bereiche oder Elemente, wie elektronische Geräte oder empfindliche Werkstücke, vor unbeabsichtigten Berührungen durch den Roboter geschützt werden.

- Effizienzsteigerung: Begrenzungen des Arbeitsbereichs können dazu beitragen, dass der Roboter nur innerhalb des relevanten Bereichs arbeitet, wodurch unnötige Bewegungen vermieden und die Zykluszeit verringert werden.

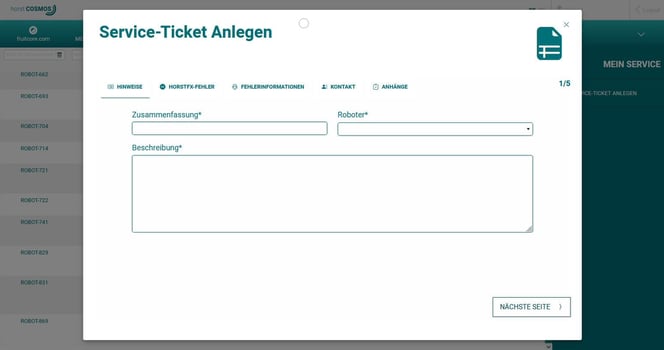

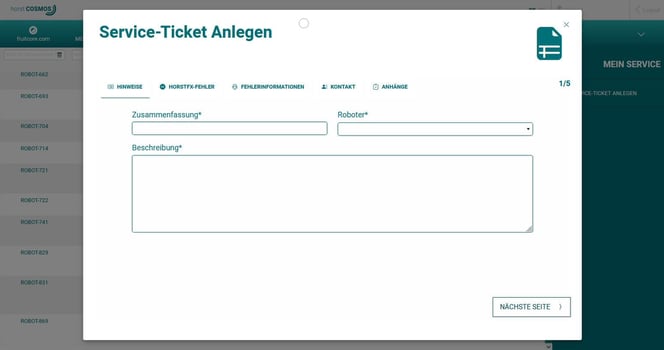

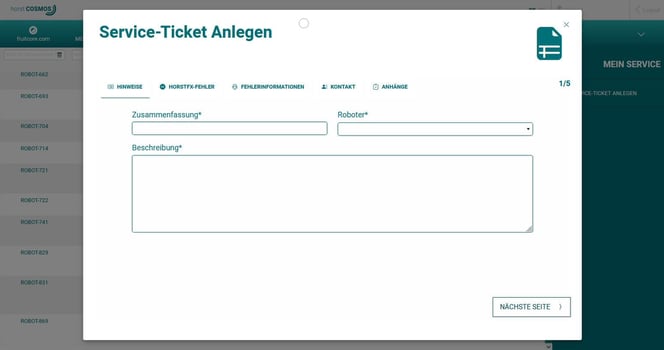

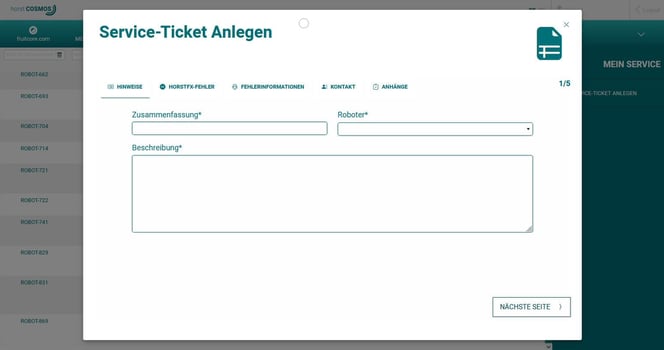

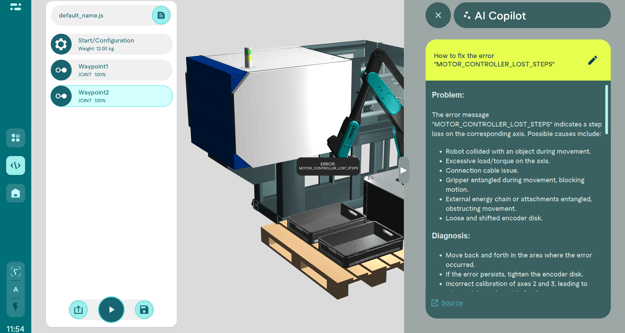

Kontakt über das Online-Service-System

Das Online-Service-System für den Digital Robot HORST ermöglicht eine effiziente Kommunikation zwischen Benutzern und dem Kundenservice. Es bietet einen schnellen und einfachen Zugriff auf Informationen und Lösungen für mögliche Probleme.

Simulation von Roboteranwendungen auf Bedienpanel

Das Feature "Simulation von Roboteranwendungen auf dem Bedienpanel" ermöglicht es dem Bediener, eine Roboteranwendung zu simulieren und zu testen, bevor sie auf dem tatsächlichen Roboter ausgeführt wird. Dies bietet viele Vorteile wie Effizienzsteigerung, Fehlerminimierung, Kosteneinsparungen und erhöhte Flexibilität.

Vorteile der Simulation von Roboteranwendungen auf dem Bedienpanel:

- Effizienzsteigerung: Durch die Simulation können potenzielle Probleme und Fehler vor der Implementierung behoben werden, was Zeit und Ressourcen spart.

- Fehlerminimierung: Da die Anwendung vor der Implementierung getestet wird, können Fehler vermieden und die Wahrscheinlichkeit von Fehlfunktionen reduziert werden.

- Kosteneinsparungen: Durch die Vermeidung von Fehlfunktionen und den reduzierten Bedarf an Testläufen können Kosten für Reparaturen und Wartung eingespart werden.

- Erhöhte Flexibilität: Die Simulation ermöglicht es dem Bediener, verschiedene Szenarien und Einstellungen zu testen, ohne dass physische Änderungen am Roboter vorgenommen werden müssen. Dadurch kann die Anwendung leicht an neue Anforderungen angepasst werden.

Kommunikation mit Peripherie über TCP/IP

Der intelligente Industrieroboter HORST kommuniziert via TCP/IP mit Peripherie-Geräten. Zum Einsatz kommt das standardisierte Kommunikationsprotokoll TCP/IP 100-Mbit/s Ethernet (Sockets), das auf der Basis von Ethernet-Technologie funktioniert und den Datenaustausch zwischen Geräten innerhalb eines Netzwerks ermöglicht. Der Vorteil einer solchen Kommunikation zwischen Roboter und Produktionsumgebung liegt in der schnellen, sicheren und flexiblen Vernetzung der Systeme, was zu effizienteren Betriebsabläufen und verbesserten Prozessen führt.

Reichweite

Die Reichweite bezieht sich auf den Arbeitsbereich, den ein Roboter abdecken kann und ist somit entscheidend für ihren effizienten Einsatz in der Fertigung. Kleinere Reichweiten sind ideal für Montage und Pick-and-Place-Aufgaben, größere eignen sich zum Beispiel fürs Schweißen oder Materialhandhabungen. Sehr große Reichweiten kommen beim Handling von schweren Lasten zum Einsatz.

Maximale Traglast

Die maximale Traglast von Industrierobotern bezieht sich auf das Höchstgewicht, das ein Roboter sicher handhaben und bewegen kann. Sie ist ein kritischer Faktor, um die Leistungsfähigkeit und Sicherheit von Robotern innerhalb industrieller Anwendungen zu gewährleisten.

Beispiele für maximale Traglasten in der Anwendung

- Leichte Traglasten (bis 10 kg: Pick-and-Place-Roboter in Montagelinien, zum Beispiel in der Elektronik- oder Kunststofffertigung.

- Mittlere Traglast (10-100 kg): Schweißroboter oder Lackierroboter, zum Beispiel in der Automobilindustrie oder Maschinenherstellung.

- Schwere Traglast (über 100 kg): Palettierroboter und Hebegeräte in Lager- und Logistikanwendungen oder Roboter, die schwere Fahrzeugteile in der Automobilindustrie handhaben.

Wiederholgenauigkeit

Die Wiederholgenauigkeit von Industrierobotern beschreibt die Fähigkeit des Roboters, dieselbe Aufgabe präzise und zuverlässig mehrmals auszuführen. Eine hohe Wiederholgenauigkeit minimiert Produktionsfehler und trägt zur Optimierung der Prozesse bei. Leistungsstarke Industrieroboter zeichnen sich durch eine Wiederholgenauigkeit im Bereich von ±0,05 und ±0,1 mm aus.

Maximale Geschwindigkeit (TCP)

Die maximale Geschwindigkeit (TCP) von Industrierobotern definiert die Zeit, in der eine Aufgabe ausgeführt werden kann. Eine höhere Geschwindigkeit ermöglicht es, mehr Teile in kürzerer Zeit zu bearbeiten, was den Produktionsdurchsatz erhöht. Leistungsstarke Industrieroboter weisen eine Maximalgeschwindigkeit von mindestens 3 m/s auf.

Vorteile von höheren Maximalgeschwindigkeiten

- Erhöhte Produktivität: Ein Roboter mit einer höheren Geschwindigkeit kann innerhalb einer Zeitspanne mehr Teile bearbeiten und somit die Produktionsleistung steigern.

- Kürzere Zykluszeiten: Durch schnellere Bewegungen können Prozessabläufe beschleunigt werden, was zu kürzeren Zykluszeiten führt und die Maschinenverfügbarkeit erhöht.

- Effizientere Ressourcennutzung: Eine höhere Maximalgeschwindigkeit ermöglicht es, die gleiche Arbeit mit weniger Robotern zu erledigen oder den Einsatz von Robotern in kürzerer Zeit zu maximieren, was zu einer effizienteren Nutzung von Investitionen und Ressourcen führt.

- Schnellerer Return-on-investment (ROI): Da eine höhere Geschwindigkeit zu einer höheren Produktivität führt, kann die Investition in den Roboter schneller amortisiert werden.

Achsen

Die Achsenanzahl von Industrierobotern gibt an, wie viele Freiheitsgrade sie haben und bestimmt, wie flexibel und vielseitig sie bei der Ausführung von Aufgaben sind. Eine höhere Anzahl an Achsen ermöglicht komplexere Bewegungen und präziseres Arbeiten in verschiedenen Raumebenen. In der Industrie kommen am häufigsten 6-Achs-Roboter vor, da sie besonders flexibel und präzise arbeiten können.

Gewicht

Das Gewicht von Industrierobotern beeinflusst ihre Flexibilität und Einsatzmöglichkeiten in Fertigungs- und Produktionsumgebungen. Ein geringeres Gewicht kann die Anpassung und Integration der Roboter in bestehende Systeme erleichtern sowie den Wechsel zwischen unterschiedlichen Einsatzbereichen beschleunigen.

Vorteile bestimmter Gewichtsklassen von Robotern

- 30 kg: Sehr leicht und einfach zu transportieren, ideal für schnelle Integration in Montagelinien und Anwendungen mit beengten Platzverhältnissen.

- 60 kg: Bietet eine gute Balance aus Leichtigkeit und Leistungsfähigkeit, ermöglicht den Einsatz in einer breiteren Palette von Anwendungen und erleichtert den Transport und die Inbetriebnahme im Vergleich zu schwereren Robotern.

- 150 kg: Diese Gewichtsklasse erlaubt auch den Einsatz in anspruchsvolleren Aufgaben, die höhere Traglasten erfordern, während der Roboter immer noch leichter und einfacher zu handhaben ist als sehr schwere Industrieroboter.

Umgebungstemperatur

Die Umgebungstemperatur beeinflusst Leistung, Zuverlässigkeit und Lebensdauer von Industrierobotern und ihren Komponenten. Idealerweise sollten Roboter daher in Umgebungen mit moderaten Temperaturen zwischen 5°C und 40°C betrieben werden.

Schallpegel

Der Schallpegel von Industrierobotern gibt an, wie laut die Geräusche sind, die sie während ihrer Betriebszeit erzeugen. Dieser Wert wird in Dezibel (dB) gemessen und dient als Indikator für die Lärmbelastung in einer Produktionsumgebung. Niedrige Schallpegel im Bereich von unter 70dB entsprechen einem Gespräch in normaler Lautstarke.

Schutzart

Die Schutzart (IP) von Industrierobotern gibt an, inwieweit diese vor dem Eindringen von Staub, Fremdkörpern und Wasser geschützt sind. Die beiden Ziffern in der IP-Kennzeichnung repräsentieren jeweils den Schutz vor festen Fremdkörpern (erste Ziffer) und vor Wasser (zweite Ziffer).

Stromversorgung

Die Stromversorgung von Industrierobotern wird durch die elektrische Leistung in Watt (W) sowie die Spannung (VAC) und Frequenz (Hz) angegeben. Typische Stromversorgungen für Industrieroboter liegen bei 200-600 VAC und 50-60HZ, wobei größere Roboter mehr Leistung benötigen und somit einen höheren Energieverbrauch aufweisen.

Digitale Eingänge am Werkzeugflansch

Die Anzahl der digitalen Eingänge für den Werkzeugflansch eines Industrieroboters gibt an, wie viele digitale Signale von einem Werkzeug empfangen werden können. Diese Signale können Steuerbefehle sein, die den Betrieb des Werkzeugs beeinflussen

Digitale Ausgänge am Werkzeugflansch

Die Anzahl der digitalen Ausgänge für den Werkzeugflansch eines Industrieroboters gibt an, wie viele digitale Signale von einem Werkzeug an den Roboter gesendet werden können. Diese Signale können Steuerbefehle für den Roboter oder andere Komponenten des Produktionsprozesses sein, die auf das Werkzeug reagieren sollen.

E/A-Stromversorgung am Werkzeugflansch

Die Stromversorgung am Werkzeugflansch dient dem Betrieb von Werkzeugen, Sensoren und Aktuatoren am Ende des Roboterarms. Typisch sind 24 Volt Spannung, die Stromstärke (Amperezahl) variiert je nach Anforderung. Niedrigere Ampere-Zahlen ermöglichen eine höhere Energieeffizienz, reduzierte Wärmeentwicklung, geringere Kühlungsanforderungen und Kosteneinsparungen durch kleinere Kabelquerschnitte und leichtere Bauteile.

Abmessungen Control

Der Schaltschrank eines Industrieroboters ist so bemessen, dass die Steuereinheit des Roboters alle notwendigen elektrischen Komponenten und die speicherprogrammierbare Steuerung (SPS) beherbergen kann. Kompaktere und platzsparende Lösungen sind nützlich, da sie leichter in das bestehende Produktionsumfeld integriert werden können.

Digitale Eingänge am Schaltschrank

Die Zahl der digitalen Eingänge am Schaltschrank eines Industrieroboters zeigt, wie viele Signale von externen Sensoren oder Geräten gleichzeitig empfangen werden können. In der Industrierobotik sind 16 bis 32 digitale Eingänge üblich.

E/A-Stromversorgung am SchaltschrankDie Stromversorgung der Steuerung eines Industrieroboters versorgt die Steuereinheit, Motoren und Sensoren. Gängige Spannungen sind 24 oder 48 Volt. Geringere Stromstärke-Werte, also einstellige Amperezahlen, wirken sich positiv auf die Energieeffizienz und Kühlungsanforderungen aus. Sie führen damit zu Kosteneinsparungen. |

Sicherheitsrelevante Eingänge (je 2 Kanäle)Sicherheitsrelevante Eingänge mit zwei Kanälen bei Industrierobotern stellen gemäß DIN EN ISO 10218 eine hohe Sicherheit für den Betrieb und den Schutz des Bedienpersonal und der Anlagen sicher. Die redundante Anordnung verringert das Risiko von Fehlfunktionen, da beide Kanäle übereinstimmen müssen, um ein Signal als gültig zu erkennen. Die Norm soll gewährleisten, dass Industrieroboter in kritischen Situationen zuverlässig und sicher funktionieren, um Unfälle zu vermeiden. |

Verkabelung zwischen Roboter und SteuerungIndustrieroboter sind über mehradrige Kabel mit ihren Steuerungseinheiten verbunden, die sowohl Stromversorgung als auch Daten- und Steuersignale übertragen. Die Länge des Kabels sollte genügend Spielraum für die Bewegungen des Roboters bietet, ohne Spannung oder Beschädigung am Kabel zu verursachen. |

Digitale Ausgänge am Schaltschrank

Die Zahl der digitalen Ausgänge am Schaltschrank eines Industrieroboters gibt an, wie viele Aktoren und Geräte der Roboter steuern kann. Die digitalen Ausgänge ermöglichen es dem Roboter, Signale an externe Geräte wie Ventile, Schalter oder Aktuatoren zu senden, um komplexe Aufgaben auszuführen. In der Industrierobotik sind 18 Ausgänge gängig.

Sicherheitsrelevante Ausgänge (2 Kanäle)

Sicherheitsrelevante Ausgänge mit zwei Kanälen bei Industrierobotern dienen gemäß DIN EN ISO 10218 dazu, die Sicherheit des Bedienpersonals und der Anlagen zu gewährleisten, indem sie redundante Steuerungssignale an sicherheitskritische Komponenten senden. Die Doppelkanal-Architektur minimiert das Risiko von Fehlfunktionen, da für ein gültiges Signal beide Kanäle übereinstimmen müssen. Bei Erfüllung der Norm kann ein Industrieroboter auch in kritischen Situationen zuverlässig und sicher arbeiten.

Abmessungen Panel

Die Abmessungen eines Bedienpanels für Industrieroboter mit grafischer Programmierung beeinflussen die Benutzerfreundlichkeit und Handhabung des Systems. Die Gesamtgröße sollte eine ausgewogene Kombination aus Ergonomie und Funktionalität bieten.

Spezifikation der AnzeigeDas Display für ein Bedienpanel eines Industrieroboters sollte hochauflösend (zum Beispiel Full HD) und groß genug bemessen sein, um auch Details möglichst klar und ansprechend darstellen zu können. Von Vorteil ist ein Touchscreen, da dieser eine benutzerfreundliche Bedienung erlaubt, ähnlich wie am Tablet oder Smartphone. |

Sicherheitsrelevanter Not-AusNot-Aus-Schalter für Industrieroboter sind obligatorisch, um die Sicherheit im Arbeitsbereich zu gewährleisten und das Risiko von Verletzungen zu minimieren. Sie funktionieren, indem sie bei Aktivierung den Roboter unmittelbar stoppen und die Stromzufuhr zu den Motoren unterbrechen, was zu einem sofortigen Stopp führt. |

Verkabelung zwischen Panel und SteuerungDie Steuerung von Industrierobotern ist über Kabel mit dem Bedienpanel verbunden, um Daten- und Steuersignale zu übertragen. Die Länge des Kabels sollte ausreichend sein, um eine komfortable Bedienung des Panels zu ermöglichen und die Bewegungsfreiheit der Bedienenden zu gewährleisten. |

Sicherheitsrelevanter 3-Punkt-Zustimmtaster

Mehrstufige Zustimmtaster zur Roboterbedienung sind obligatorisch, da sie eine zusätzliche Sicherheitsebene bei der manuellen Steuerung auslösen. Sie verhindern unbeabsichtigte Bewegungen oder gefährliche Situationen. Wird der Zustimmtaster während im manuellen Modus losgelassen, stoppt die Bewegung des Roboters sofort.

Grafische Programmierung am Panel

Die grafische Programmierung am Bedienpanel bietet eine benutzerfreundliche Oberfläche für die einfache Steuerung von Roboterbewegungen und -funktionen, auch ohne umfangreiche Programmierkenntnisse. Dies fördert eine effiziente, anpassungsfähige Steuerung und verbessert die Produktivität und Effizienz direkt an der Anlage.

Vorteile der grafischen Programmierung am Bedienpanel:

- Benutzerfreundlichkeit: Eine intuitive grafische Benutzeroberfläche ermöglicht es auch Personen ohne Programmierkenntnisse, den Roboter zu bedienen und anzupassen. Dies fördert eine breitere Akzeptanz und Nutzung des Roboters.

- Effizienzsteigerung: Durch die grafische Programmierung können Aufgaben schneller und einfacher programmiert und optimiert werden, was zu einer höheren Produktivität und Effizienz führt.

- Fehlerminimierung: Die grafische Benutzeroberfläche unterstützt die Erkennung und Behebung von Fehlern in der Programmierung und reduziert so das Risiko von Fehlern, die zu Produktionsausfällen oder Schäden an Anlagen führen können.

- Kosteneinsparung: Durch die einfache Programmierung und Fehlerbehebung spart das Unternehmen Zeit und Ressourcen, was zu einer Reduzierung von Betriebs- und Wartungskosten führt.

- Flexibilität: Die grafische Programmierung ermöglicht eine schnelle Anpassung und Modifikation der Roboterfunktionen, um auf veränderte Produktionsanforderungen zu reagieren. Dies erhöht die Flexibilität des Roboters und ermöglicht eine vielseitige Nutzung in verschiedenen Anwendungsbereichen.

Zugriff auf Lizenzmanagement und Updates

Der Zugriff auf das Lizenzmanagement und Updates ermöglichen es, Roboter-Softwarelizenzen zentral zu verwalten und drahtlos Aktualisierungen durchzuführen. So bleibt die Robotersteuerung stets auf dem neuesten Stand und erfüllt auch künftig die Anforderungen im Betrieb.

Vorteile dieser Funktion in der Praxis

- Die drahtlose Installation von Aktualisierungen und Patches der Software ohne manuellen Eingriff spart wertvolle Arbeitszeit und steigert die Effizienz.

- Die zentrale Verwaltung und Überwachung der Softwarelizenzen aller Roboter im Fuhrpark reduziert den Verwaltungsaufwand und erleichtert die Kontrolle über den gesamten Roboterbestand.

- Durch regelmäßige Aktualisierungen der Roboter-Software können etwaige Mängel behoben und die Leistung des Roboters auch nach dem Kauf weiter verbessert werden. Hierdurch sinkt das Risiko von Produktionsstörungen oder -ausfällen.

- Durch den Zugriff auf die neuesten Funktionen und Verbesserungen in der Software profitieren Unternehmen over-the-air von technologischen Fortschritten und der ständigen Weiterentwicklung der Roboter.

Zugriff auf Daten-Management für Backups

Über den Zugriff auf das Daten-Management für Programm-Backups per Industrial-Internet-of-Things-Plattform (IIoT) lassen sich wichtige Programmierdaten und -einstellungen regelmäßig sichern und wiederherstellen. Dies gewährleistet eine effiziente Datensicherung und erleichtert die Wartung der Roboteranwendung.

Vorteile dieser Funktion in der Praxis

- Minimierung von Produktionsausfällen durch schnelle Wiederherstellung von Backup-Daten.

- Erhöhte Betriebssicherheit durch regelmäßige Datensicherungen.

- Vereinfachte Migration von Einstellungen und Programmen zwischen verschiedenen Robotern.

- Reduzierung von Fehlern und Ineffizienzen durch zentrale Speicherung von Daten und Programmen.

Zugriff auf mobiles Internet (optional)

Über eine SIM-Karte mit Zugriff auf mobiles Internet kann ein Roboter unabhängig von der betriebseigenen Netzwerkinfrastruktur erreicht werden. Dies kann besonders nützlich sein, wenn es aufgrund baulicher Einschränkungen in der Produktionshalle oder aus rechtlichen Gründen nicht möglich ist, auf das betriebseigene Online-Netzwerk zuzugreifen.

Textuelle Roboterprogrammierung mit JavaScript

Die textuelle Roboterprogrammierung mit JavaScript bietet eine einfach zu erlernende, flexible und vielseitige Plattform für die Programmierung von Robotern. Unsere roboterspezifischen Befehle können einfach und schnell in JavaScript implementiert werden. Insgesamt bietet die textuelle Roboterprogrammierung mit JavaScript eine schnelle und intuitive Möglichkeit, Roboteranwendungen zu entwickeln und umzusetzen.

Vorteile der textuellen Roboterprogrammierung mit JavaScript (horstScript)

- Einfachheit: Die Befehle können einfach über wenige Klicks eingefügt werden. Dabei profitieren Sie auch von der Einfachheit des grafischen Programmierens.

- Gute Dokumentation: Die Befehle sind umfangreich und mit Beispielen erklärt.

- Leichte Erlernbarkeit: JavaScript ist eine weit verbreitete und gut dokumentierte Programmiersprache, die leicht zugänglich ist und schnell erlernt werden kann.

- Flexibilität: Die textuelle Programmierung ermöglicht mehr Flexibilität und Feinabstimmung bei der Implementierung von Robotikanwendungen im Vergleich zum grafischen Programmieren.

Manuelle Robotersteuerung über digitalen Zwilling

Die manuelle Steuerung eines Roboters in Kombination mit einem digitalen Zwilling ermöglicht es, den Roboter direkt zu bedienen und dessen Bewegungen im virtuellen Modell zu überprüfen. Dieses Verfahren ist besonders nützlich bei der Inbetriebnahme, Wartung und Fehlersuche, da es zusätzliche Vorteile durch die Nutzung des digitalen Zwillings bietet.

Vorteile der manuelle Steuerung des Roboters mit einem digitalen Zwilling

- Einfache Inbetriebnahme: Die manuelle Steuerung erleichtert das Einrichten und Positionieren des Roboters bei der Inbetriebnahme, indem das virtuelle Modell als Referenz verwendet wird.

- Wartung und Fehlersuche: Durch das direkte Bedienen des Roboters und die Überprüfung der Bewegungen im digitalen Zwilling können potenzielle Probleme schnell identifiziert und behoben werden, ohne den realen Roboter zu beeinträchtigen.

- Benutzerfreundlichkeit: Die intuitive Handhabung des Roboters und die Visualisierung im digitalen Zwilling ermöglichen auch Benutzern ohne Programmierkenntnisse die Steuerung und Überprüfung von Roboterbewegungen.

- Risikominderung: Der digitale Zwilling hilft, das Risiko von Schäden am realen Roboter und seiner Umgebung zu reduzieren, indem mögliche Kollisionen oder Fehlpositionierungen im virtuellen Modell erkannt werden.

- Effizienzsteigerung: Durch die Kombination von manueller Steuerung und digitalem Zwilling können Anpassungen und Optimierungen schnell durchgeführt werden, ohne zeitaufwändige Programmierungen oder Tests am realen Roboter vornehmen zu müssen.

Erweiterte Sicherheitsfunktionen

Für viele Roboteranwendungen ist es erforderlich, die Maschinenrichtlinien (2006/42/EG) und andere relevante Sicherheitsstandards zu erfüllen. Die Implementierung von erweiterten Sicherheitsfunktionen, einschließlich redundanter Sicherheitseingänge und -ausgänge, trägt dazu bei, die Anforderungen dieser Richtlinien zu erfüllen und den sicheren Betrieb von Roboteranwendungen sicherzustellen.

Wichtige Sicherheitsstandards für Roboteranwendungen zur Einhaltung der Maschinenrichtlinie:

- ISO 10218-1/-2: Diese Normen legen Sicherheitsanforderungen für Industrieroboter und Roboterzellen fest, um potenzielle Gefahren für den Bediener und die Umgebung zu minimieren.

- ISO/TS 15066: Diese technische Spezifikation beschreibt Sicherheitsanforderungen für kollaborative Roboteranwendungen, bei denen Roboter und Menschen im selben Arbeitsbereich zusammenarbeiten.

- IEC 62061 / ISO 13849-1: Diese Normen definieren die grundlegenden Anforderungen an die funktionale Sicherheit von Maschinen und Sicherheitssteuerungen.

Die Einhaltung dieser und anderer relevanter Sicherheitsstandards ist entscheidend, um den sicheren Betrieb von Roboteranwendungen zu gewährleisten und den Anforderungen der Maschinenrichtlinie gerecht zu werden. Erweiterte Sicherheitsfunktionen, einschließlich redundanter Sicherheitseingänge und -ausgänge, spielen eine wichtige Rolle dabei, die Sicherheit der Benutzer und der Umgebung zu gewährleisten und gesetzliche Anforderungen zu erfüllen.

Aufzeichnen von Prozessdaten

Das Feature "Aufzeichnung von Daten zur Analyse von Prozessdaten" ermöglicht es Robotern, während ihrer Tätigkeiten detaillierte Informationen über ihre Leistung und Umgebung zu sammeln. Diese gesammelten Daten können anschließend analysiert und verwendet werden, um den Roboterbetrieb, Prozess und die Programmierung zu optimieren.

Vorteile der Aufzeichnung von Daten zur Analyse von Prozessdaten

- Fehlerbehebung: Die aufgezeichneten Daten können dazu verwendet werden, Fehler im Roboterbetrieb zu identifizieren und gegebenenfalls zu beheben.

- Vorhersage von Wartungsbedarf: Die aufgezeichneten Daten können helfen, den Zustand des Roboters zu überwachen und Wartungsarbeiten vorausschauend zu planen.

- Qualitätssicherung: Durch die Analyse der Prozessdaten kann die Qualität der Roboterarbeit kontrolliert und sichergestellt werden.

- Prozessoptimierung: Die gesammelten Daten können dazu verwendet werden, um Produktionsprozesse zu analysieren und mögliche Verbesserungen zu identifizieren.

Lastabhängige Optimierung der Robotergeschwindigkeit an Wegpunkten

Die "Lastabhängige Optimierung der Robotergeschwindigkeit an Wegpunkten" bei Knickarmrobotern ermöglicht es, die Bewegung des Roboters anhand des Gewichts der Traglast effizienter zu gestalten. Diese Funktion optimiert die Geschwindigkeit und Beschleunigung des Roboters, um eine höhere Produktivität und Energieeffizienz zu erreichen.

Maximale Robotergeschwindigkeit, Genauigkeit und Leistung

Die Gesamtgeschwindigkeit des Roboters ist abhängig von der Geschwindigkeit der einzelnen Achsen. Je schneller sich ein Roboter bewegen kann, desto produktiver kann er arbeiten. Die Genauigkeit eines Industrieroboters definiert die Fähigkeit, präzise und wiederholbare Positionierungen innerhalb der vorgegebenen Toleranzen auszuführen. Die Leistung eines Industrieroboters bezieht sich auf die Kombination aus Geschwindigkeit, Genauigkeit und Tragfähigkeit, die für die effiziente Ausführung von Aufgaben erforderlich ist.

Vorteile einer hohen Robotergeschwindigkeit

- Kürzere Zykluszeiten

- Steigerung der Produktionskapazität

- Optimierung der Produktionsprozesse

- Verbesserung der Wettbewerbsfähigkeit

Vorteile einer hohen Genauigkeit

- Gleichbleibende Produktqualität

- Minimierung von Ausschuss und Nachbearbeitung

- Bessere Einhaltung von Toleranzanforderungen

- Höhere Kundenzufriedenheit

Vorteile einer hohen Gesamtleistung

- Effiziente und effektive Ausführung von Aufgaben

- Fähigkeit, anspruchsvolle Prozesse zu bewältigen

- Steigerung der Gesamtproduktivität

Einrichten einer Arbeitsraumbegrenzung

Das Feature "Einrichten einer Arbeitsbereichsbegrenzung" ermöglicht es, in der Roboterprogrammierung definierte Grenzen für den Bewegungsbereich eines Roboters festzulegen. Dadurch wird der Arbeitsbereich des Roboters effektiv eingeschränkt, um dessen Sicherheit und Effizienz zu erhöhen.

Vorteile der Einrichtung einer Arbeitsbereichsbegrenzung

- Erhöhte Sicherheit: Begrenzungen des Arbeitsbereichs verhindern, dass der Roboter in gefährliche oder unerwünschte Bereiche gelangt und reduzieren das Risiko von Kollisionen mit Personen oder anderen Maschinen.

- Schutz von empfindlichen Bereichen: Durch das Festlegen von Grenzen können empfindliche Bereiche oder Elemente, wie elektronische Geräte oder empfindliche Werkstücke, vor unbeabsichtigten Berührungen durch den Roboter geschützt werden.

- Effizienzsteigerung: Begrenzungen des Arbeitsbereichs können dazu beitragen, dass der Roboter nur innerhalb des relevanten Bereichs arbeitet, wodurch unnötige Bewegungen vermieden und die Zykluszeit verringert werden.

Kontakt über das Online-Service-System

Das Online-Service-System für den Digital Robot HORST ermöglicht eine effiziente Kommunikation zwischen Benutzern und dem Kundenservice. Es bietet einen schnellen und einfachen Zugriff auf Informationen und Lösungen für mögliche Probleme.

Simulation von Roboteranwendungen auf Bedienpanel

Das Feature "Simulation von Roboteranwendungen auf dem Bedienpanel" ermöglicht es dem Bediener, eine Roboteranwendung zu simulieren und zu testen, bevor sie auf dem tatsächlichen Roboter ausgeführt wird. Dies bietet viele Vorteile wie Effizienzsteigerung, Fehlerminimierung, Kosteneinsparungen und erhöhte Flexibilität.

Vorteile der Simulation von Roboteranwendungen auf dem Bedienpanel:

- Effizienzsteigerung: Durch die Simulation können potenzielle Probleme und Fehler vor der Implementierung behoben werden, was Zeit und Ressourcen spart.

- Fehlerminimierung: Da die Anwendung vor der Implementierung getestet wird, können Fehler vermieden und die Wahrscheinlichkeit von Fehlfunktionen reduziert werden.

- Kosteneinsparungen: Durch die Vermeidung von Fehlfunktionen und den reduzierten Bedarf an Testläufen können Kosten für Reparaturen und Wartung eingespart werden.

- Erhöhte Flexibilität: Die Simulation ermöglicht es dem Bediener, verschiedene Szenarien und Einstellungen zu testen, ohne dass physische Änderungen am Roboter vorgenommen werden müssen. Dadurch kann die Anwendung leicht an neue Anforderungen angepasst werden.

Kommunikation mit Peripherie über TCP/IP

Der intelligente Industrieroboter HORST kommuniziert via TCP/IP mit Peripherie-Geräten. Zum Einsatz kommt das standardisierte Kommunikationsprotokoll TCP/IP 100-Mbit/s Ethernet (Sockets), das auf der Basis von Ethernet-Technologie funktioniert und den Datenaustausch zwischen Geräten innerhalb eines Netzwerks ermöglicht. Der Vorteil einer solchen Kommunikation zwischen Roboter und Produktionsumgebung liegt in der schnellen, sicheren und flexiblen Vernetzung der Systeme, was zu effizienteren Betriebsabläufen und verbesserten Prozessen führt.

Reichweite

Die Reichweite bezieht sich auf den Arbeitsbereich, den ein Roboter abdecken kann und ist somit entscheidend für ihren effizienten Einsatz in der Fertigung. Kleinere Reichweiten sind ideal für Montage und Pick-and-Place-Aufgaben, größere eignen sich zum Beispiel fürs Schweißen oder Materialhandhabungen. Sehr große Reichweiten kommen beim Handling von schweren Lasten zum Einsatz.

Maximale Traglast

Die maximale Traglast von Industrierobotern bezieht sich auf das Höchstgewicht, das ein Roboter sicher handhaben und bewegen kann. Sie ist ein kritischer Faktor, um die Leistungsfähigkeit und Sicherheit von Robotern innerhalb industrieller Anwendungen zu gewährleisten.

Beispiele für maximale Traglasten in der Anwendung

- Leichte Traglasten (bis 10 kg: Pick-and-Place-Roboter in Montagelinien, zum Beispiel in der Elektronik- oder Kunststofffertigung.

- Mittlere Traglast (10-100 kg): Schweißroboter oder Lackierroboter, zum Beispiel in der Automobilindustrie oder Maschinenherstellung.

- Schwere Traglast (über 100 kg): Palettierroboter und Hebegeräte in Lager- und Logistikanwendungen oder Roboter, die schwere Fahrzeugteile in der Automobilindustrie handhaben.

Wiederholgenauigkeit

Die Wiederholgenauigkeit von Industrierobotern beschreibt die Fähigkeit des Roboters, dieselbe Aufgabe präzise und zuverlässig mehrmals auszuführen. Eine hohe Wiederholgenauigkeit minimiert Produktionsfehler und trägt zur Optimierung der Prozesse bei. Leistungsstarke Industrieroboter zeichnen sich durch eine Wiederholgenauigkeit im Bereich von ±0,05 und ±0,1 mm aus.

Maximale Geschwindigkeit (TCP)

Die maximale Geschwindigkeit (TCP) von Industrierobotern definiert die Zeit, in der eine Aufgabe ausgeführt werden kann. Eine höhere Geschwindigkeit ermöglicht es, mehr Teile in kürzerer Zeit zu bearbeiten, was den Produktionsdurchsatz erhöht. Leistungsstarke Industrieroboter weisen eine Maximalgeschwindigkeit von mindestens 3 m/s auf.

Vorteile von höheren Maximalgeschwindigkeiten

- Erhöhte Produktivität: Ein Roboter mit einer höheren Geschwindigkeit kann innerhalb einer Zeitspanne mehr Teile bearbeiten und somit die Produktionsleistung steigern.

- Kürzere Zykluszeiten: Durch schnellere Bewegungen können Prozessabläufe beschleunigt werden, was zu kürzeren Zykluszeiten führt und die Maschinenverfügbarkeit erhöht.

- Effizientere Ressourcennutzung: Eine höhere Maximalgeschwindigkeit ermöglicht es, die gleiche Arbeit mit weniger Robotern zu erledigen oder den Einsatz von Robotern in kürzerer Zeit zu maximieren, was zu einer effizienteren Nutzung von Investitionen und Ressourcen führt.

- Schnellerer Return-on-investment (ROI): Da eine höhere Geschwindigkeit zu einer höheren Produktivität führt, kann die Investition in den Roboter schneller amortisiert werden.

Achsen

Die Achsenanzahl von Industrierobotern gibt an, wie viele Freiheitsgrade sie haben und bestimmt, wie flexibel und vielseitig sie bei der Ausführung von Aufgaben sind. Eine höhere Anzahl an Achsen ermöglicht komplexere Bewegungen und präziseres Arbeiten in verschiedenen Raumebenen. In der Industrie kommen am häufigsten 6-Achs-Roboter vor, da sie besonders flexibel und präzise arbeiten können.

Gewicht

Das Gewicht von Industrierobotern beeinflusst ihre Flexibilität und Einsatzmöglichkeiten in Fertigungs- und Produktionsumgebungen. Ein geringeres Gewicht kann die Anpassung und Integration der Roboter in bestehende Systeme erleichtern sowie den Wechsel zwischen unterschiedlichen Einsatzbereichen beschleunigen.

Vorteile bestimmter Gewichtsklassen von Robotern

- 30 kg: Sehr leicht und einfach zu transportieren, ideal für schnelle Integration in Montagelinien und Anwendungen mit beengten Platzverhältnissen.

- 60 kg: Bietet eine gute Balance aus Leichtigkeit und Leistungsfähigkeit, ermöglicht den Einsatz in einer breiteren Palette von Anwendungen und erleichtert den Transport und die Inbetriebnahme im Vergleich zu schwereren Robotern.

- 150 kg: Diese Gewichtsklasse erlaubt auch den Einsatz in anspruchsvolleren Aufgaben, die höhere Traglasten erfordern, während der Roboter immer noch leichter und einfacher zu handhaben ist als sehr schwere Industrieroboter.

Umgebungstemperatur

Die Umgebungstemperatur beeinflusst Leistung, Zuverlässigkeit und Lebensdauer von Industrierobotern und ihren Komponenten. Idealerweise sollten Roboter daher in Umgebungen mit moderaten Temperaturen zwischen 5°C und 40°C betrieben werden.

Schallpegel

Der Schallpegel von Industrierobotern gibt an, wie laut die Geräusche sind, die sie während ihrer Betriebszeit erzeugen. Dieser Wert wird in Dezibel (dB) gemessen und dient als Indikator für die Lärmbelastung in einer Produktionsumgebung. Niedrige Schallpegel im Bereich von unter 70dB entsprechen einem Gespräch in normaler Lautstarke.

Schutzart

Die Schutzart (IP) von Industrierobotern gibt an, inwieweit diese vor dem Eindringen von Staub, Fremdkörpern und Wasser geschützt sind. Die beiden Ziffern in der IP-Kennzeichnung repräsentieren jeweils den Schutz vor festen Fremdkörpern (erste Ziffer) und vor Wasser (zweite Ziffer).

Stromversorgung

Die Stromversorgung von Industrierobotern wird durch die elektrische Leistung in Watt (W) sowie die Spannung (VAC) und Frequenz (Hz) angegeben. Typische Stromversorgungen für Industrieroboter liegen bei 200-600 VAC und 50-60HZ, wobei größere Roboter mehr Leistung benötigen und somit einen höheren Energieverbrauch aufweisen.

Digitale Eingänge am Werkzeugflansch

Die Anzahl der digitalen Eingänge für den Werkzeugflansch eines Industrieroboters gibt an, wie viele digitale Signale von einem Werkzeug empfangen werden können. Diese Signale können Steuerbefehle sein, die den Betrieb des Werkzeugs beeinflussen

Digitale Ausgänge am Werkzeugflansch

Die Anzahl der digitalen Ausgänge für den Werkzeugflansch eines Industrieroboters gibt an, wie viele digitale Signale von einem Werkzeug an den Roboter gesendet werden können. Diese Signale können Steuerbefehle für den Roboter oder andere Komponenten des Produktionsprozesses sein, die auf das Werkzeug reagieren sollen.

E/A-Stromversorgung am Werkzeugflansch

Die Stromversorgung am Werkzeugflansch dient dem Betrieb von Werkzeugen, Sensoren und Aktuatoren am Ende des Roboterarms. Typisch sind 24 Volt Spannung, die Stromstärke (Amperezahl) variiert je nach Anforderung. Niedrigere Ampere-Zahlen ermöglichen eine höhere Energieeffizienz, reduzierte Wärmeentwicklung, geringere Kühlungsanforderungen und Kosteneinsparungen durch kleinere Kabelquerschnitte und leichtere Bauteile.

Abmessungen Control

Der Schaltschrank eines Industrieroboters ist so bemessen, dass die Steuereinheit des Roboters alle notwendigen elektrischen Komponenten und die speicherprogrammierbare Steuerung (SPS) beherbergen kann. Kompaktere und platzsparende Lösungen sind nützlich, da sie leichter in das bestehende Produktionsumfeld integriert werden können.

Digitale Eingänge am Schaltschrank

Die Zahl der digitalen Eingänge am Schaltschrank eines Industrieroboters zeigt, wie viele Signale von externen Sensoren oder Geräten gleichzeitig empfangen werden können. In der Industrierobotik sind 16 bis 32 digitale Eingänge üblich.

E/A-Stromversorgung am SchaltschrankDie Stromversorgung der Steuerung eines Industrieroboters versorgt die Steuereinheit, Motoren und Sensoren. Gängige Spannungen sind 24 oder 48 Volt. Geringere Stromstärke-Werte, also einstellige Amperezahlen, wirken sich positiv auf die Energieeffizienz und Kühlungsanforderungen aus. Sie führen damit zu Kosteneinsparungen. |

Sicherheitsrelevante Eingänge (je 2 Kanäle)Sicherheitsrelevante Eingänge mit zwei Kanälen bei Industrierobotern stellen gemäß DIN EN ISO 10218 eine hohe Sicherheit für den Betrieb und den Schutz des Bedienpersonal und der Anlagen sicher. Die redundante Anordnung verringert das Risiko von Fehlfunktionen, da beide Kanäle übereinstimmen müssen, um ein Signal als gültig zu erkennen. Die Norm soll gewährleisten, dass Industrieroboter in kritischen Situationen zuverlässig und sicher funktionieren, um Unfälle zu vermeiden. |

Verkabelung zwischen Roboter und SteuerungIndustrieroboter sind über mehradrige Kabel mit ihren Steuerungseinheiten verbunden, die sowohl Stromversorgung als auch Daten- und Steuersignale übertragen. Die Länge des Kabels sollte genügend Spielraum für die Bewegungen des Roboters bietet, ohne Spannung oder Beschädigung am Kabel zu verursachen. |

Digitale Ausgänge am Schaltschrank

Die Zahl der digitalen Ausgänge am Schaltschrank eines Industrieroboters gibt an, wie viele Aktoren und Geräte der Roboter steuern kann. Die digitalen Ausgänge ermöglichen es dem Roboter, Signale an externe Geräte wie Ventile, Schalter oder Aktuatoren zu senden, um komplexe Aufgaben auszuführen. In der Industrierobotik sind 18 Ausgänge gängig.

Sicherheitsrelevante Ausgänge (2 Kanäle)

Sicherheitsrelevante Ausgänge mit zwei Kanälen bei Industrierobotern dienen gemäß DIN EN ISO 10218 dazu, die Sicherheit des Bedienpersonals und der Anlagen zu gewährleisten, indem sie redundante Steuerungssignale an sicherheitskritische Komponenten senden. Die Doppelkanal-Architektur minimiert das Risiko von Fehlfunktionen, da für ein gültiges Signal beide Kanäle übereinstimmen müssen. Bei Erfüllung der Norm kann ein Industrieroboter auch in kritischen Situationen zuverlässig und sicher arbeiten.

Abmessungen Panel

Die Abmessungen eines Bedienpanels für Industrieroboter mit grafischer Programmierung beeinflussen die Benutzerfreundlichkeit und Handhabung des Systems. Die Gesamtgröße sollte eine ausgewogene Kombination aus Ergonomie und Funktionalität bieten.

Spezifikation der AnzeigeDas Display für ein Bedienpanel eines Industrieroboters sollte hochauflösend (zum Beispiel Full HD) und groß genug bemessen sein, um auch Details möglichst klar und ansprechend darstellen zu können. Von Vorteil ist ein Touchscreen, da dieser eine benutzerfreundliche Bedienung erlaubt, ähnlich wie am Tablet oder Smartphone. |

Sicherheitsrelevanter Not-AusNot-Aus-Schalter für Industrieroboter sind obligatorisch, um die Sicherheit im Arbeitsbereich zu gewährleisten und das Risiko von Verletzungen zu minimieren. Sie funktionieren, indem sie bei Aktivierung den Roboter unmittelbar stoppen und die Stromzufuhr zu den Motoren unterbrechen, was zu einem sofortigen Stopp führt. |

Verkabelung zwischen Panel und SteuerungDie Steuerung von Industrierobotern ist über Kabel mit dem Bedienpanel verbunden, um Daten- und Steuersignale zu übertragen. Die Länge des Kabels sollte ausreichend sein, um eine komfortable Bedienung des Panels zu ermöglichen und die Bewegungsfreiheit der Bedienenden zu gewährleisten. |

Sicherheitsrelevanter 3-Punkt-Zustimmtaster

Mehrstufige Zustimmtaster zur Roboterbedienung sind obligatorisch, da sie eine zusätzliche Sicherheitsebene bei der manuellen Steuerung auslösen. Sie verhindern unbeabsichtigte Bewegungen oder gefährliche Situationen. Wird der Zustimmtaster während im manuellen Modus losgelassen, stoppt die Bewegung des Roboters sofort.

Grafische Programmierung am Panel

Die grafische Programmierung am Bedienpanel bietet eine benutzerfreundliche Oberfläche für die einfache Steuerung von Roboterbewegungen und -funktionen, auch ohne umfangreiche Programmierkenntnisse. Dies fördert eine effiziente, anpassungsfähige Steuerung und verbessert die Produktivität und Effizienz direkt an der Anlage.

Vorteile der grafischen Programmierung am Bedienpanel:

- Benutzerfreundlichkeit: Eine intuitive grafische Benutzeroberfläche ermöglicht es auch Personen ohne Programmierkenntnisse, den Roboter zu bedienen und anzupassen. Dies fördert eine breitere Akzeptanz und Nutzung des Roboters.

- Effizienzsteigerung: Durch die grafische Programmierung können Aufgaben schneller und einfacher programmiert und optimiert werden, was zu einer höheren Produktivität und Effizienz führt.

- Fehlerminimierung: Die grafische Benutzeroberfläche unterstützt die Erkennung und Behebung von Fehlern in der Programmierung und reduziert so das Risiko von Fehlern, die zu Produktionsausfällen oder Schäden an Anlagen führen können.

- Kosteneinsparung: Durch die einfache Programmierung und Fehlerbehebung spart das Unternehmen Zeit und Ressourcen, was zu einer Reduzierung von Betriebs- und Wartungskosten führt.

- Flexibilität: Die grafische Programmierung ermöglicht eine schnelle Anpassung und Modifikation der Roboterfunktionen, um auf veränderte Produktionsanforderungen zu reagieren. Dies erhöht die Flexibilität des Roboters und ermöglicht eine vielseitige Nutzung in verschiedenen Anwendungsbereichen.

Zugriff auf Lizenzmanagement und Updates

Der Zugriff auf das Lizenzmanagement und Updates ermöglichen es, Roboter-Softwarelizenzen zentral zu verwalten und drahtlos Aktualisierungen durchzuführen. So bleibt die Robotersteuerung stets auf dem neuesten Stand und erfüllt auch künftig die Anforderungen im Betrieb.

Vorteile dieser Funktion in der Praxis

- Die drahtlose Installation von Aktualisierungen und Patches der Software ohne manuellen Eingriff spart wertvolle Arbeitszeit und steigert die Effizienz.

- Die zentrale Verwaltung und Überwachung der Softwarelizenzen aller Roboter im Fuhrpark reduziert den Verwaltungsaufwand und erleichtert die Kontrolle über den gesamten Roboterbestand.

- Durch regelmäßige Aktualisierungen der Roboter-Software können etwaige Mängel behoben und die Leistung des Roboters auch nach dem Kauf weiter verbessert werden. Hierdurch sinkt das Risiko von Produktionsstörungen oder -ausfällen.

- Durch den Zugriff auf die neuesten Funktionen und Verbesserungen in der Software profitieren Unternehmen over-the-air von technologischen Fortschritten und der ständigen Weiterentwicklung der Roboter.

Zugriff auf Daten-Management für Backups

Über den Zugriff auf das Daten-Management für Programm-Backups per Industrial-Internet-of-Things-Plattform (IIoT) lassen sich wichtige Programmierdaten und -einstellungen regelmäßig sichern und wiederherstellen. Dies gewährleistet eine effiziente Datensicherung und erleichtert die Wartung der Roboteranwendung.

Vorteile dieser Funktion in der Praxis

- Minimierung von Produktionsausfällen durch schnelle Wiederherstellung von Backup-Daten.

- Erhöhte Betriebssicherheit durch regelmäßige Datensicherungen.

- Vereinfachte Migration von Einstellungen und Programmen zwischen verschiedenen Robotern.

- Reduzierung von Fehlern und Ineffizienzen durch zentrale Speicherung von Daten und Programmen.

Zugriff auf mobiles Internet (optional)

Über eine SIM-Karte mit Zugriff auf mobiles Internet kann ein Roboter unabhängig von der betriebseigenen Netzwerkinfrastruktur erreicht werden. Dies kann besonders nützlich sein, wenn es aufgrund baulicher Einschränkungen in der Produktionshalle oder aus rechtlichen Gründen nicht möglich ist, auf das betriebseigene Online-Netzwerk zuzugreifen.

Textuelle Roboterprogrammierung mit JavaScript

Die textuelle Roboterprogrammierung mit JavaScript bietet eine einfach zu erlernende, flexible und vielseitige Plattform für die Programmierung von Robotern. Unsere roboterspezifischen Befehle können einfach und schnell in JavaScript implementiert werden. Insgesamt bietet die textuelle Roboterprogrammierung mit JavaScript eine schnelle und intuitive Möglichkeit, Roboteranwendungen zu entwickeln und umzusetzen.

Vorteile der textuellen Roboterprogrammierung mit JavaScript (horstScript)

- Einfachheit: Die Befehle können einfach über wenige Klicks eingefügt werden. Dabei profitieren Sie auch von der Einfachheit des grafischen Programmierens.

- Gute Dokumentation: Die Befehle sind umfangreich und mit Beispielen erklärt.

- Leichte Erlernbarkeit: JavaScript ist eine weit verbreitete und gut dokumentierte Programmiersprache, die leicht zugänglich ist und schnell erlernt werden kann.

- Flexibilität: Die textuelle Programmierung ermöglicht mehr Flexibilität und Feinabstimmung bei der Implementierung von Robotikanwendungen im Vergleich zum grafischen Programmieren.

Manuelle Robotersteuerung über digitalen Zwilling

Die manuelle Steuerung eines Roboters in Kombination mit einem digitalen Zwilling ermöglicht es, den Roboter direkt zu bedienen und dessen Bewegungen im virtuellen Modell zu überprüfen. Dieses Verfahren ist besonders nützlich bei der Inbetriebnahme, Wartung und Fehlersuche, da es zusätzliche Vorteile durch die Nutzung des digitalen Zwillings bietet.

Vorteile der manuelle Steuerung des Roboters mit einem digitalen Zwilling

- Einfache Inbetriebnahme: Die manuelle Steuerung erleichtert das Einrichten und Positionieren des Roboters bei der Inbetriebnahme, indem das virtuelle Modell als Referenz verwendet wird.

- Wartung und Fehlersuche: Durch das direkte Bedienen des Roboters und die Überprüfung der Bewegungen im digitalen Zwilling können potenzielle Probleme schnell identifiziert und behoben werden, ohne den realen Roboter zu beeinträchtigen.

- Benutzerfreundlichkeit: Die intuitive Handhabung des Roboters und die Visualisierung im digitalen Zwilling ermöglichen auch Benutzern ohne Programmierkenntnisse die Steuerung und Überprüfung von Roboterbewegungen.

- Risikominderung: Der digitale Zwilling hilft, das Risiko von Schäden am realen Roboter und seiner Umgebung zu reduzieren, indem mögliche Kollisionen oder Fehlpositionierungen im virtuellen Modell erkannt werden.

- Effizienzsteigerung: Durch die Kombination von manueller Steuerung und digitalem Zwilling können Anpassungen und Optimierungen schnell durchgeführt werden, ohne zeitaufwändige Programmierungen oder Tests am realen Roboter vornehmen zu müssen.

Erweiterte Sicherheitsfunktionen

Für viele Roboteranwendungen ist es erforderlich, die Maschinenrichtlinien (2006/42/EG) und andere relevante Sicherheitsstandards zu erfüllen. Die Implementierung von erweiterten Sicherheitsfunktionen, einschließlich redundanter Sicherheitseingänge und -ausgänge, trägt dazu bei, die Anforderungen dieser Richtlinien zu erfüllen und den sicheren Betrieb von Roboteranwendungen sicherzustellen.

Wichtige Sicherheitsstandards für Roboteranwendungen zur Einhaltung der Maschinenrichtlinie:

- ISO 10218-1/-2: Diese Normen legen Sicherheitsanforderungen für Industrieroboter und Roboterzellen fest, um potenzielle Gefahren für den Bediener und die Umgebung zu minimieren.

- ISO/TS 15066: Diese technische Spezifikation beschreibt Sicherheitsanforderungen für kollaborative Roboteranwendungen, bei denen Roboter und Menschen im selben Arbeitsbereich zusammenarbeiten.

- IEC 62061 / ISO 13849-1: Diese Normen definieren die grundlegenden Anforderungen an die funktionale Sicherheit von Maschinen und Sicherheitssteuerungen.

Die Einhaltung dieser und anderer relevanter Sicherheitsstandards ist entscheidend, um den sicheren Betrieb von Roboteranwendungen zu gewährleisten und den Anforderungen der Maschinenrichtlinie gerecht zu werden. Erweiterte Sicherheitsfunktionen, einschließlich redundanter Sicherheitseingänge und -ausgänge, spielen eine wichtige Rolle dabei, die Sicherheit der Benutzer und der Umgebung zu gewährleisten und gesetzliche Anforderungen zu erfüllen.

Aufzeichnen von Prozessdaten

Das Feature "Aufzeichnung von Daten zur Analyse von Prozessdaten" ermöglicht es Robotern, während ihrer Tätigkeiten detaillierte Informationen über ihre Leistung und Umgebung zu sammeln. Diese gesammelten Daten können anschließend analysiert und verwendet werden, um den Roboterbetrieb, Prozess und die Programmierung zu optimieren.

Vorteile der Aufzeichnung von Daten zur Analyse von Prozessdaten

- Fehlerbehebung: Die aufgezeichneten Daten können dazu verwendet werden, Fehler im Roboterbetrieb zu identifizieren und gegebenenfalls zu beheben.

- Vorhersage von Wartungsbedarf: Die aufgezeichneten Daten können helfen, den Zustand des Roboters zu überwachen und Wartungsarbeiten vorausschauend zu planen.

- Qualitätssicherung: Durch die Analyse der Prozessdaten kann die Qualität der Roboterarbeit kontrolliert und sichergestellt werden.

- Prozessoptimierung: Die gesammelten Daten können dazu verwendet werden, um Produktionsprozesse zu analysieren und mögliche Verbesserungen zu identifizieren.

Lastabhängige Optimierung der Robotergeschwindigkeit an Wegpunkten

Die "Lastabhängige Optimierung der Robotergeschwindigkeit an Wegpunkten" bei Knickarmrobotern ermöglicht es, die Bewegung des Roboters anhand des Gewichts der Traglast effizienter zu gestalten. Diese Funktion optimiert die Geschwindigkeit und Beschleunigung des Roboters, um eine höhere Produktivität und Energieeffizienz zu erreichen.

Maximale Robotergeschwindigkeit, Genauigkeit und Leistung

Die Gesamtgeschwindigkeit des Roboters ist abhängig von der Geschwindigkeit der einzelnen Achsen. Je schneller sich ein Roboter bewegen kann, desto produktiver kann er arbeiten. Die Genauigkeit eines Industrieroboters definiert die Fähigkeit, präzise und wiederholbare Positionierungen innerhalb der vorgegebenen Toleranzen auszuführen. Die Leistung eines Industrieroboters bezieht sich auf die Kombination aus Geschwindigkeit, Genauigkeit und Tragfähigkeit, die für die effiziente Ausführung von Aufgaben erforderlich ist.

Vorteile einer hohen Robotergeschwindigkeit

- Kürzere Zykluszeiten

- Steigerung der Produktionskapazität

- Optimierung der Produktionsprozesse

- Verbesserung der Wettbewerbsfähigkeit

Vorteile einer hohen Genauigkeit

- Gleichbleibende Produktqualität

- Minimierung von Ausschuss und Nachbearbeitung

- Bessere Einhaltung von Toleranzanforderungen

- Höhere Kundenzufriedenheit

Vorteile einer hohen Gesamtleistung

- Effiziente und effektive Ausführung von Aufgaben

- Fähigkeit, anspruchsvolle Prozesse zu bewältigen

- Steigerung der Gesamtproduktivität

Einrichten einer Arbeitsraumbegrenzung

Das Feature "Einrichten einer Arbeitsbereichsbegrenzung" ermöglicht es, in der Roboterprogrammierung definierte Grenzen für den Bewegungsbereich eines Roboters festzulegen. Dadurch wird der Arbeitsbereich des Roboters effektiv eingeschränkt, um dessen Sicherheit und Effizienz zu erhöhen.

Vorteile der Einrichtung einer Arbeitsbereichsbegrenzung

- Erhöhte Sicherheit: Begrenzungen des Arbeitsbereichs verhindern, dass der Roboter in gefährliche oder unerwünschte Bereiche gelangt und reduzieren das Risiko von Kollisionen mit Personen oder anderen Maschinen.

- Schutz von empfindlichen Bereichen: Durch das Festlegen von Grenzen können empfindliche Bereiche oder Elemente, wie elektronische Geräte oder empfindliche Werkstücke, vor unbeabsichtigten Berührungen durch den Roboter geschützt werden.

- Effizienzsteigerung: Begrenzungen des Arbeitsbereichs können dazu beitragen, dass der Roboter nur innerhalb des relevanten Bereichs arbeitet, wodurch unnötige Bewegungen vermieden und die Zykluszeit verringert werden.

Kontakt über das Online-Service-System

Das Online-Service-System für den Digital Robot HORST ermöglicht eine effiziente Kommunikation zwischen Benutzern und dem Kundenservice. Es bietet einen schnellen und einfachen Zugriff auf Informationen und Lösungen für mögliche Probleme.

Simulation von Roboteranwendungen auf Bedienpanel

Das Feature "Simulation von Roboteranwendungen auf dem Bedienpanel" ermöglicht es dem Bediener, eine Roboteranwendung zu simulieren und zu testen, bevor sie auf dem tatsächlichen Roboter ausgeführt wird. Dies bietet viele Vorteile wie Effizienzsteigerung, Fehlerminimierung, Kosteneinsparungen und erhöhte Flexibilität.

Vorteile der Simulation von Roboteranwendungen auf dem Bedienpanel:

- Effizienzsteigerung: Durch die Simulation können potenzielle Probleme und Fehler vor der Implementierung behoben werden, was Zeit und Ressourcen spart.

- Fehlerminimierung: Da die Anwendung vor der Implementierung getestet wird, können Fehler vermieden und die Wahrscheinlichkeit von Fehlfunktionen reduziert werden.

- Kosteneinsparungen: Durch die Vermeidung von Fehlfunktionen und den reduzierten Bedarf an Testläufen können Kosten für Reparaturen und Wartung eingespart werden.

- Erhöhte Flexibilität: Die Simulation ermöglicht es dem Bediener, verschiedene Szenarien und Einstellungen zu testen, ohne dass physische Änderungen am Roboter vorgenommen werden müssen. Dadurch kann die Anwendung leicht an neue Anforderungen angepasst werden.

Kommunikation mit Peripherie über TCP/IP

Der intelligente Industrieroboter HORST kommuniziert via TCP/IP mit Peripherie-Geräten. Zum Einsatz kommt das standardisierte Kommunikationsprotokoll TCP/IP 100-Mbit/s Ethernet (Sockets), das auf der Basis von Ethernet-Technologie funktioniert und den Datenaustausch zwischen Geräten innerhalb eines Netzwerks ermöglicht. Der Vorteil einer solchen Kommunikation zwischen Roboter und Produktionsumgebung liegt in der schnellen, sicheren und flexiblen Vernetzung der Systeme, was zu effizienteren Betriebsabläufen und verbesserten Prozessen führt.

Reichweite

Die Reichweite bezieht sich auf den Arbeitsbereich, den ein Roboter abdecken kann und ist somit entscheidend für ihren effizienten Einsatz in der Fertigung. Kleinere Reichweiten sind ideal für Montage und Pick-and-Place-Aufgaben, größere eignen sich zum Beispiel fürs Schweißen oder Materialhandhabungen. Sehr große Reichweiten kommen beim Handling von schweren Lasten zum Einsatz.

Maximale Traglast

Die maximale Traglast von Industrierobotern bezieht sich auf das Höchstgewicht, das ein Roboter sicher handhaben und bewegen kann. Sie ist ein kritischer Faktor, um die Leistungsfähigkeit und Sicherheit von Robotern innerhalb industrieller Anwendungen zu gewährleisten.

Beispiele für maximale Traglasten in der Anwendung

- Leichte Traglasten (bis 10 kg: Pick-and-Place-Roboter in Montagelinien, zum Beispiel in der Elektronik- oder Kunststofffertigung.

- Mittlere Traglast (10-100 kg): Schweißroboter oder Lackierroboter, zum Beispiel in der Automobilindustrie oder Maschinenherstellung.

- Schwere Traglast (über 100 kg): Palettierroboter und Hebegeräte in Lager- und Logistikanwendungen oder Roboter, die schwere Fahrzeugteile in der Automobilindustrie handhaben.

Wiederholgenauigkeit

Die Wiederholgenauigkeit von Industrierobotern beschreibt die Fähigkeit des Roboters, dieselbe Aufgabe präzise und zuverlässig mehrmals auszuführen. Eine hohe Wiederholgenauigkeit minimiert Produktionsfehler und trägt zur Optimierung der Prozesse bei. Leistungsstarke Industrieroboter zeichnen sich durch eine Wiederholgenauigkeit im Bereich von ±0,05 und ±0,1 mm aus.

Maximale Geschwindigkeit (TCP)

Die maximale Geschwindigkeit (TCP) von Industrierobotern definiert die Zeit, in der eine Aufgabe ausgeführt werden kann. Eine höhere Geschwindigkeit ermöglicht es, mehr Teile in kürzerer Zeit zu bearbeiten, was den Produktionsdurchsatz erhöht. Leistungsstarke Industrieroboter weisen eine Maximalgeschwindigkeit von mindestens 3 m/s auf.

Vorteile von höheren Maximalgeschwindigkeiten

- Erhöhte Produktivität: Ein Roboter mit einer höheren Geschwindigkeit kann innerhalb einer Zeitspanne mehr Teile bearbeiten und somit die Produktionsleistung steigern.

- Kürzere Zykluszeiten: Durch schnellere Bewegungen können Prozessabläufe beschleunigt werden, was zu kürzeren Zykluszeiten führt und die Maschinenverfügbarkeit erhöht.

- Effizientere Ressourcennutzung: Eine höhere Maximalgeschwindigkeit ermöglicht es, die gleiche Arbeit mit weniger Robotern zu erledigen oder den Einsatz von Robotern in kürzerer Zeit zu maximieren, was zu einer effizienteren Nutzung von Investitionen und Ressourcen führt.

- Schnellerer Return-on-investment (ROI): Da eine höhere Geschwindigkeit zu einer höheren Produktivität führt, kann die Investition in den Roboter schneller amortisiert werden.

Achsen