horstOS ist eine durchgängige Software, die Physical AI für industrielle Automatisierung nutzbar macht und Planung, Umsetzung sowie Betrieb ohne Medienbrüche vereint.

Übersicht unserer Industrieroboter

HORST600

HORST1000

HORST1000 G2

HORST1500 G2

2 Minuten zu lesen

fruitcore robotics

:

May 6, 2025 12:07:43 PM

fruitcore robotics

:

May 6, 2025 12:07:43 PM

Industrieroboter haben sich in zahlreichen Fertigungsprozessen etabliert. Doch gerade in der inkrementellen Umformtechnik sind Präzision und Genauigkeit besonders entscheidend: Die hohen Umformkräfte führen oft zu Abweichungen, die bislang den Einsatz von Robotern stark begrenzen. Erfahren Sie in diesem Artikel, wie das Bremer Institut für Messtechnik, Automatisierung und Qualitätswissenschaft (BIMAQ) und das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) mit einem HORST600 Robotersystem von fruitcore robotics eine neuartige Lösung entwickelt, die Standard-Industrieroboter in wahre Präzisionswerkzeuge für die Produktion verwandelt.

CNC-Portalmaschinen sind präzise, aber weniger flexibel – Industrieroboter dagegen überzeugen durch ihre Anpassungsfähigkeit, jedoch bisher auf Kosten der erforderlichen Präzision. Besonders der Mittelstand fragt nach kostengünstigen und gleichzeitig flexiblen Technologien. Gerade in Prozessen wie der inkrementellen Blechumformung (IBU), bei der komplexe Blechbauteile ohne kostenintensive Formwerkzeuge hergestellt werden, war der Einsatz von Robotern bislang aufgrund von Abweichungen bei hoher Belastung schwierig.

Die IBU kommt zum Beispiel bei Prototypen, Kleinserien oder für individuelle Teile zum Einsatz, das formgebende Werkzeug wird dabei schrittweise über das Blech bewegt bis zum Erreichen der gewünschten Geometrie. Um Robotern die notwendige Positioniergenauigkeit zu ermöglichen, entwickeln die Forschenden ein Verfahren namens μRoboForm, für das sie das fruitcore-Modell HORST600 einsetzen, da es die hohen Anforderungen des Verfahrens problemlos erfüllen kann.

Die Lösung: Ein optisches Multi-Sensor-System nach dem Sonnenuhrprinzip

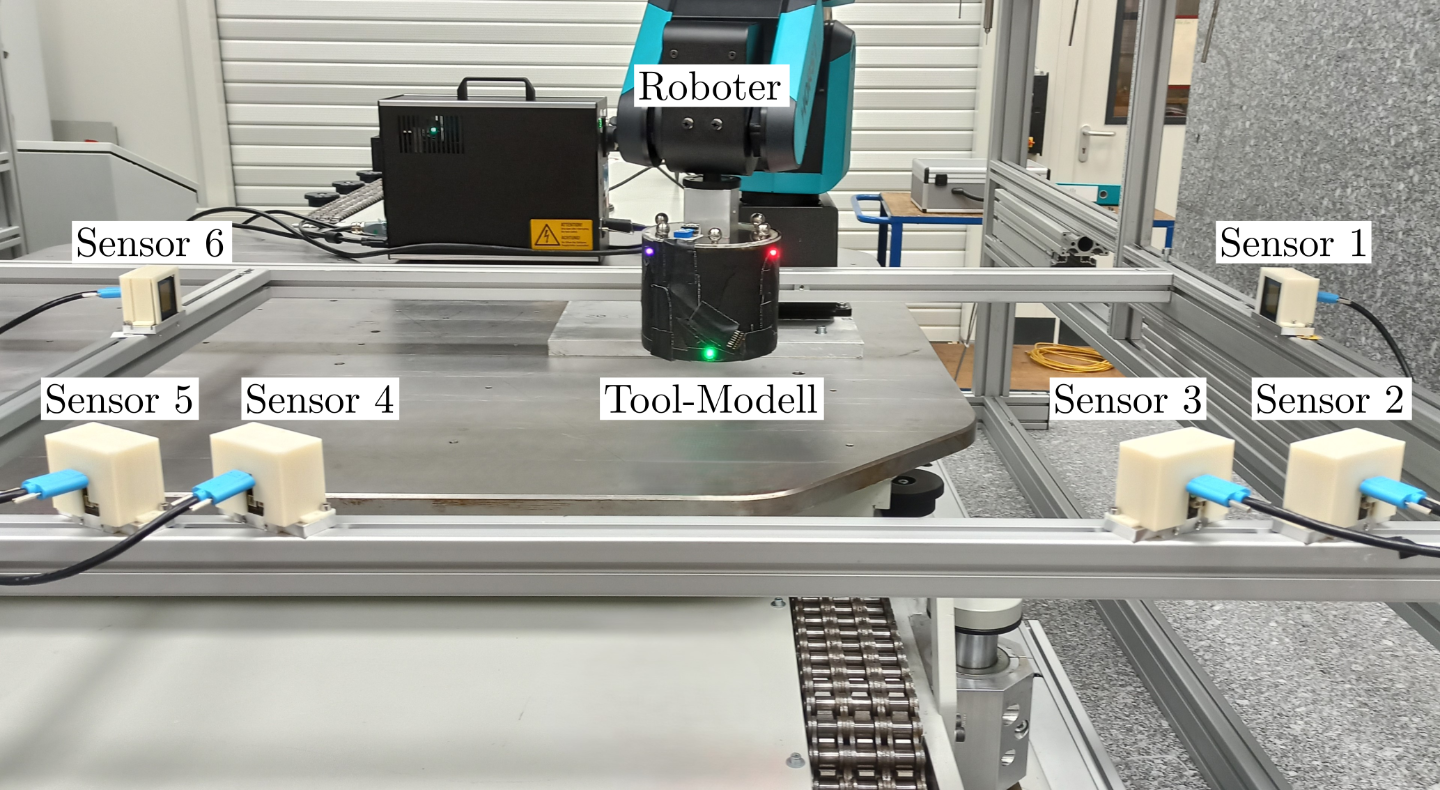

Das zentrale Element von μRoboForm ist die Entwicklung eines optischen Multi-Sensor-Systems, das die exakte Position und Orientierung des Tool Center Points (TCP) des Roboters HORST600 in Echtzeit erfasst – mit einer beeindruckenden Genauigkeit von weniger als 50 Mikrometern.

Diese hochpräzise Messung gelingt dank LED-Markern am Werkzeug und spezieller Schattensensoren, die selbst unter schwierigen Bedingungen zuverlässige und störungsfreie Daten liefern. Die Möglichkeit zur Online-Datenübertragung an die Steuerung ermöglicht unmittelbare Korrekturen im laufenden Prozess, um direkt auf die Präzision und Zuverlässigkeit des Roboters einwirken zu können.

/Produktbilder/Digital%20Robots/HORST600/fruitcore%20robotics_HORST600_solo_v2.webp?width=400&height=336&name=fruitcore%20robotics_HORST600_solo_v2.webp)

Im Rahmen der Forschungsarbeiten kommt HORST600 von fruitcore robotics zum Einsatz, ein kompaktes Robotermodell, das sich durch hohe Wiederholgenauigkeit von ±0,05 mm und einer Traglast von bis zu 3 Kilogramm besonders für Präzisionsaufgaben eignet. Der Einsatz von HORST600 verdeutlicht, wie flexible Roboter im Zusammenspiel mit hochpräziser Sensortechnik auch anspruchsvolle Umformprozesse effizient automatisieren und optimieren. Diese neue Möglichkeit könnte die Fertigungstechnologie insbesondere für KMU nachhaltig verändern.

Die präzisen Echtzeit-Korrekturen durch μRoboForm können Roboter für Unternehmen interessanter machen, die zwar gerne die hohen Kosten von Spezialmaschinen vermeiden wollen, allerdings auf äußerste Präzision im Mikrometerbereich angewiesen sind. Der Verzicht auf hochpreisige CNC-Portalmaschinen wird dadurch möglich.

Das Gemeinschaftsprojekt der Forschungseinrichtungen wird gefördert durch:

Dieser Beitrag wurde mit freundlicher Unterstützung des Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU erstellt.